預測性維護賦能關鍵設備產業鏈 鏈式轉型

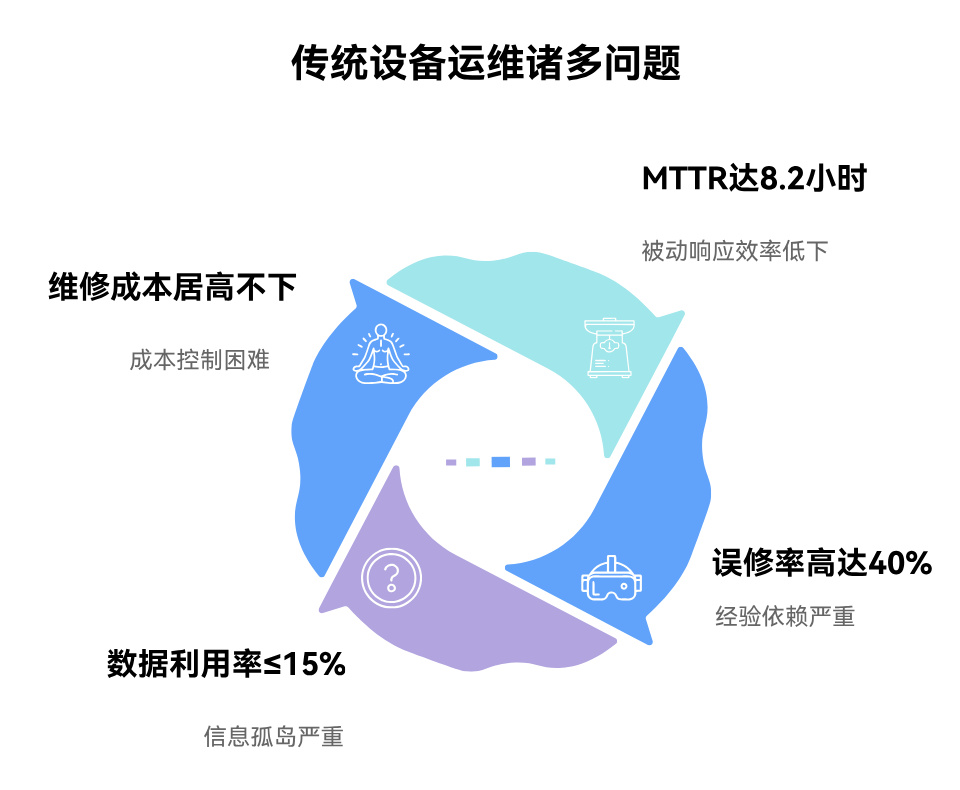

在現代工業生產中,設備的穩定運行至關重要。如何高效開展設備狀態監測,提前預防故障發生,成為企業關注的重點。將 FMEA(失效模式與影響分析)與設備狀態監測相結合,為我們提供了一條有效路徑,接下來就為你詳細介紹這種創新方法。

一、設備狀態監測與 FMEA 的融合邏輯

核心價值

把 FMEA 的風險評估結果與狀態監測技術緊密結合,能帶來三大顯著優勢:

監測對象精準化:優先挑選高風險設備安裝在線監測系統,避免資源浪費,把監測資源用在 “刀刃” 上。

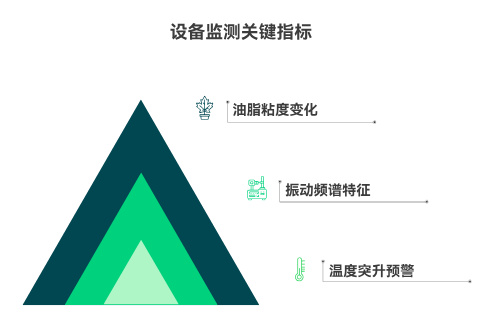

監測參數科學化:依據設備可能出現的失效模式,精準選擇關鍵特征參數進行監測,確保監測數據能有效反映設備真實狀態。

預警閾值動態化:根據風險優先級數(RPN 值)靈活調整報警靈敏度,讓預警更及時、更準確。

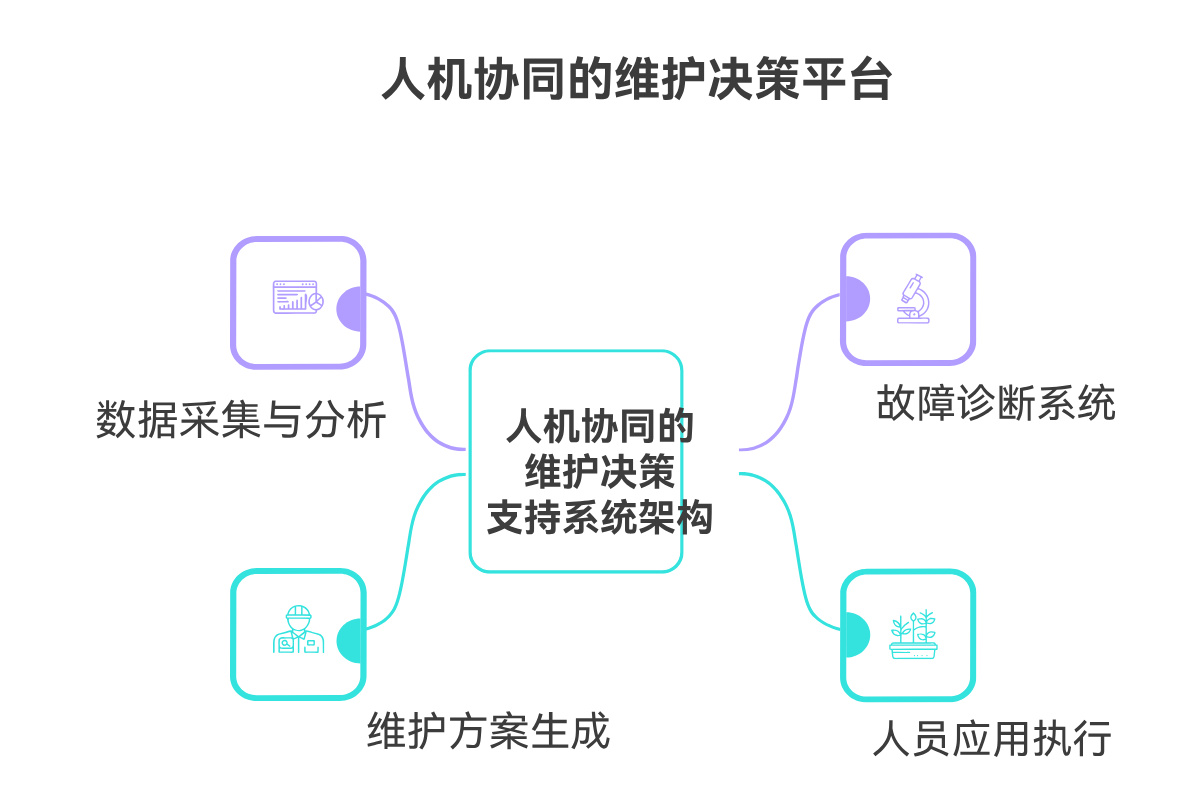

整個實施過程遵循以下框架:先通過 FMEA 對設備進行風險分級,再依據分級結果設計監測方案,接著開展數據采集與分析工作,最后根據分析結果執行維護決策,形成一個完整的閉環。

二、五步法升級:從風險評估到監測落地

步驟 1:建立設備清單 —— 鎖定監測優先級

在傳統設備臺賬基礎上,我們新增了 “監測可行性” 評估維度,綜合考慮傳感器安裝難度、數據獲取成本和監測技術成熟度。比如,旋轉設備(如風機)安裝振動傳感器比較容易,監測技術也很成熟,所以監測可行性高;而隱蔽設備(如地下管道),需要特殊技術,安裝難度和成本都高,監測可行性就低。 根據設備的風險等級和監測可行性,制定不同的行動策略。例如,高風險且高監測可行性的設備,采用在線監測結合 AI 診斷;高風險但低監測可行性的設備,則通過便攜式巡檢搭配專家會診來保障設備安全。

步驟 2:制定評分標準 —— 定義監測關鍵參數

在確定監測關鍵參數時,我們從三個維度進行評估:

嚴重度 (S):它與設備故障對狀態監測的需求強度相關。比如某泵機密封失效可能導致連鎖停機,這種情況嚴重度高,S 值≥8,就需要同時部署壓力、溫度兩個參數進行監測。

發生度 (O):決定了監測頻率。發生度每增加 2 分,數據采集頻率就提升一個檔次,從每周采集變為每天,甚至每小時采集,確保及時捕捉設備異常。

探測度 (D):用于指導監測技術選型。通過公式 “監測系統覆蓋率 = 10 - D 值”,可以明確需要覆蓋的失效模式比例,從而選擇合適的監測技術。

以制鋁行業為例,電解槽的陽極氧化失效模式,需要監測極間電壓、槽溫分布,采用紅外熱成像和電壓傳感器;軋機的軸承磨損,則通過監測振動加速度、潤滑油金屬顆粒,使用無線振動傳感器和油液分析技術。

步驟 3:組建監測團隊 —— 構建 “鐵三角” 能力模型

一個專業的監測團隊是成功的關鍵。團隊由數據工程師、設備專家和運維決策者組成:

數據工程師:負責傳感器的安裝部署和數據傳輸通道的搭建,約占團隊工作的 30%。

設備專家:憑借豐富經驗定義設備故障特征,解讀分析監測數據結果,占比 40%。

運維決策者:將監測分析結果轉化為具體的維護工單,占比 30%。

團隊成員的能力培養分三個階段:基礎層學習 FMEA 方法和傳感器原理;進階層掌握頻譜分析、溫度場解讀等技能;專家層則專注于 PHM(預測與健康管理)系統設計。

步驟 4:實施風險評估 —— 打通 “數據 - 決策” 閉環

在實際監測過程中,通過以下方法深度應用監測數據:

基線建立:先采集設備正常運行時的健康狀態數據,建立振動、溫度等參數的基準波形庫,作為判斷設備是否異常的參照標準。

異常檢測:采用 3σ 原則,當設備特征值連續 3 次超出正常范圍,系統立即觸發預警。

根因追溯:結合 FMEA 失效樹,自動匹配歷史故障模式,快速定位設備故障原因。

在制鋁行業,電解槽智能診斷系統就是很好的實踐案例。它實時檢測電壓波動,與正常波動模式庫對比,一旦識別出陽極消耗異常,就自動觸發極距調整指令,保障生產安全穩定。

步驟 5:構建監測矩陣 —— 實現分級預警

為了更高效地管理設備,我們根據風險等級制定了動態監測策略:

紅色風險:針對高風險設備,采用在線實時傳輸數據的方式,每分鐘進行一次分析,一旦發現異常,要求 2 小時內進行干預,比如熔煉爐耐火層厚度監測。

黃色風險:通過邊緣計算對數據進行預處理,每小時分析一次,24 小時內完成深入分析,如空壓機排氣溫度趨勢跟蹤。

綠色風險:采用移動端人工錄入數據,每周記錄一次,72 小時內處理相關問題,像輸送帶速度波動記錄。

三、實施誤區與破解之道(狀態監測專項)

在實施設備狀態監測過程中,容易陷入一些誤區,下面為你介紹常見誤區及解決辦法:

| 誤區類型 | 典型表現 | 破解策略 |

|---|---|---|

| 技術堆砌 | 盲目安裝大量傳感器,造成資源浪費 | 基于 FMEA 進行監測需求分析,按需部署 |

| 數據沉睡 | 只存儲數據,沒有將數據轉化為實際行動 | 建立 “監測 - 工單” 自動轉換規則,讓數據驅動維護決策 |

| 報警疲勞 | 誤報率過高,超過 30%,導致工作人員對報警麻木 | 利用機器學習優化報警閾值,提高預警準確性 |

| 單點監測 | 只關注單個設備,忽視設備之間的關聯影響 | 構建產線級監測網絡,全面掌握設備運行狀態 |

四、快速部署路徑

為滿足不同企業需求,我們提供三種部署方案:

基礎版:適合中小企業,采用振動分析儀搭配智能點檢 APP,年成本低于 5 萬元。

進階版:適用于中等規模企業,配備無線傳感器網絡和云診斷平臺,可支持 100 臺設備,年成本在 20 - 50 萬元。

智能版:針對大型企業,提供數字孿生和 AI 預測系統,實現全廠級設備覆蓋,年成本超過 100 萬元。

結語

通過將 FMEA 與設備狀態監測深度融合,企業能夠實現從被動的 “故障后維修” 向主動的 “健康管理” 轉變。要記住,并非所有設備都需要全面監測,關鍵是運用風險評估手段,精準篩選出重點監測對象,讓設備狀態監測真正成為企業設備管理的得力助手,為生產保駕護航。

提交

在線振動監測系統:提前預知設備故障

軸承潤滑失效?這些關鍵監測不要忽視

設備完整性與預測性維護系統

工業 4.0 視域下的設備健康管理系統

設備預測性維護之大數據與 AI 融合之道

投訴建議

投訴建議