設備完整性與預測性維護系統(tǒng)

一、背景與痛點:工業(yè)設備運維的現(xiàn)實挑戰(zhàn)

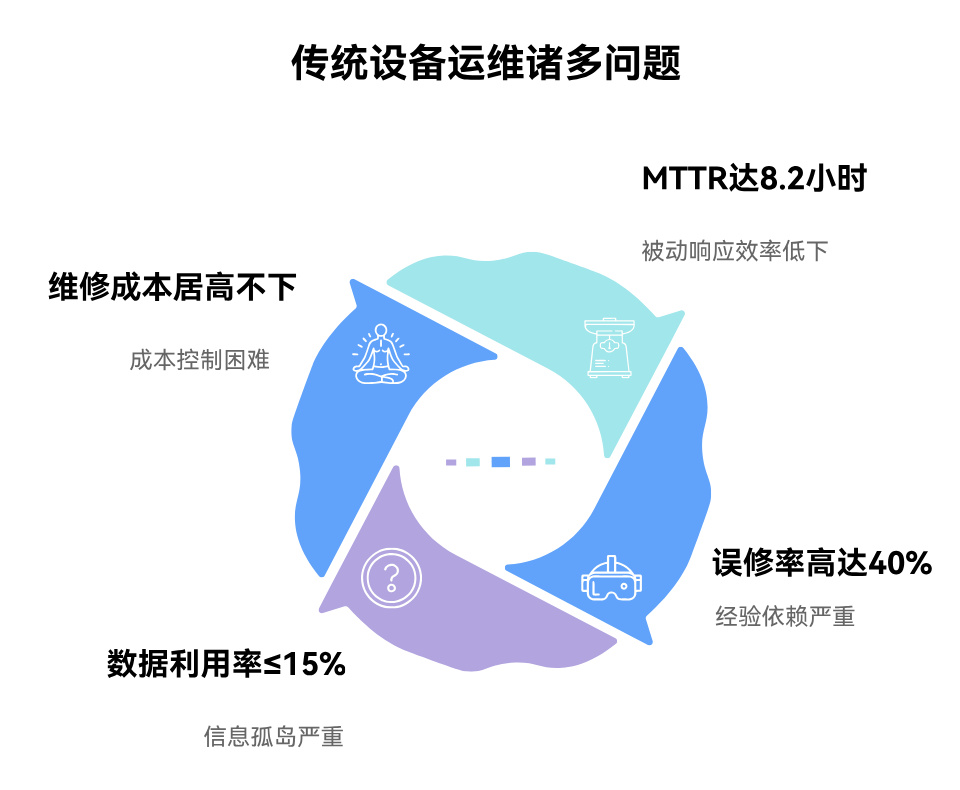

在現(xiàn)代工業(yè)生產(chǎn)中,設備穩(wěn)定運行是保障產(chǎn)能、質(zhì)量和安全的核心要素。但全球制造業(yè)每年因非計劃停機造成的損失超 3000 億美元,且 70% 的停機事故可通過有效維護避免。傳統(tǒng)運維模式存在顯著缺陷:

被動響應模式:事后維修導致平均修復時間(MTTR)長達 8.2 小時。

經(jīng)驗依賴嚴重:維護決策缺乏數(shù)據(jù)支撐,誤修率高達 40%。

信息孤島問題:設備數(shù)據(jù)未有效整合,利用率不足 15%。

成本控制困難:某石化企業(yè)年度維護費用占設備原值的 18%。

這些問題催生了設備完整性管理與預測性維護系統(tǒng)的創(chuàng)新需求。

二、系統(tǒng)概述:構(gòu)建設備全生命周期管理體系

設備完整性管理與預測性維護系統(tǒng)依托工業(yè)物聯(lián)網(wǎng)(IIoT)、大數(shù)據(jù)分析和人工智能技術(shù),構(gòu)建覆蓋設備全生命周期的智能管理平臺。

1. 技術(shù)依托

傳感器網(wǎng)絡:部署溫振一體化、油液分析等多模態(tài)傳感器。

邊緣計算:實現(xiàn) 95% 的數(shù)據(jù)本地預處理,響應時間 < 50ms。

數(shù)字孿生:建立設備三維動態(tài)模型,實時映射物理實體。

智能算法:融合機理模型與機器學習,實現(xiàn) RUL 預測精度 ±10%。

2. 實現(xiàn)目標

設備完整性保障:確保設備始終處于安全可靠運行狀態(tài)。

運維效率提升:計劃外停機減少 60% 以上。

成本優(yōu)化:維護成本降低 30 - 50%。

知識沉淀:建立企業(yè)級故障案例庫,支撐持續(xù)改進。

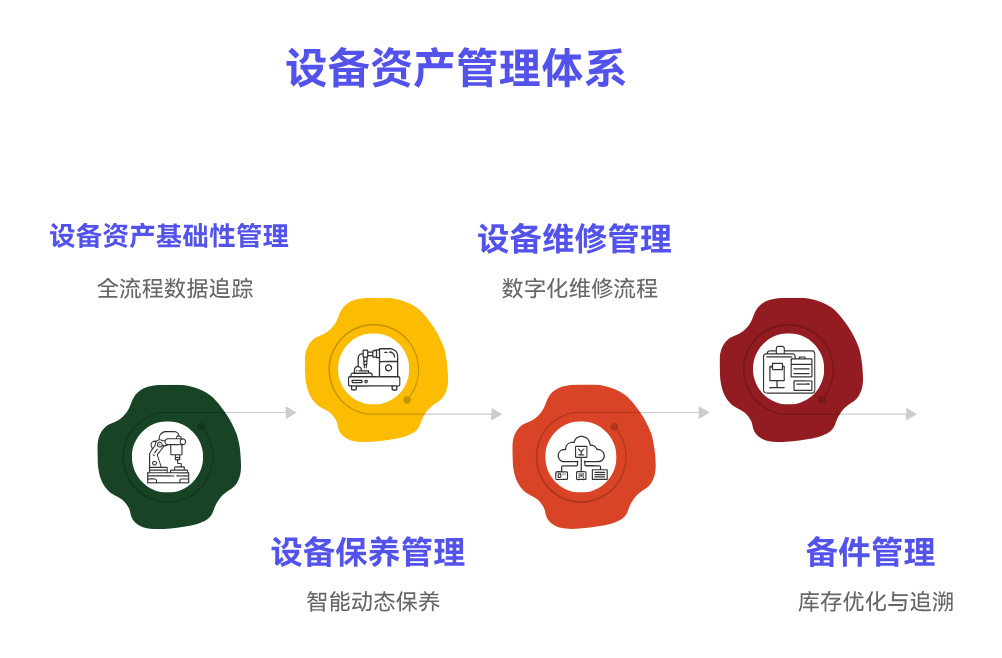

三、系統(tǒng)功能模塊:精細化管理的核心架構(gòu)

1. 設備資產(chǎn)基礎(chǔ)性管理

全生命周期臺賬:記錄設備采購、安裝、運行、維修等全流程數(shù)據(jù)。

關(guān)鍵參數(shù)管理:維護設備設計參數(shù)、額定運行指標等基礎(chǔ)信息。

文檔管理:集成圖紙、手冊、認證文件等電子檔案。

2. 設備保養(yǎng)管理

智能保養(yǎng)計劃:基于設備狀態(tài)動態(tài)生成保養(yǎng)任務。

標準化作業(yè)指導:提供 AR 輔助保養(yǎng)流程。

保養(yǎng)效果評估:通過振動頻譜對比驗證保養(yǎng)成效。

3. 設備維修管理

維修工單管理:從報修到驗收的全流程數(shù)字化。

知識庫支撐:關(guān)聯(lián)歷史故障案例與解決方案。

維修成本核算:實時統(tǒng)計備件消耗與人工成本。

4. 備件管理

動態(tài)庫存優(yōu)化:基于 RUL 預測調(diào)整安全庫存。

備件追溯系統(tǒng):記錄備件使用歷史與壽命周期。

供應商協(xié)同:實現(xiàn)備件采購與庫存的聯(lián)動管理。

四、實時狀態(tài)監(jiān)測與報警:設備健康的第一道防線

1. 溫振一體化監(jiān)測技術(shù)

多維度數(shù)據(jù)采集:同步獲取溫度、振動加速度、轉(zhuǎn)速等參數(shù)。

智能傳感器配置:某鋼鐵廠在連鑄機部署 236 個智能傳感器節(jié)點。

自適應濾波算法:有效濾除環(huán)境噪聲,信號保真度 > 98%。

2. 多級報警策略

閾值報警:振動烈度超過 ISO 10816 - 3 標準時觸發(fā)。

趨勢報警:軸承溫度連續(xù) 3 小時上升速率 > 2℃/h。

模式報警:識別出 1x 轉(zhuǎn)頻異常增大的故障特征。

3. 故障處理閉環(huán)機制

分級響應

一級報警:系統(tǒng)自動記錄并通知巡檢人員。

二級報警:觸發(fā)預維護工單并通知工程師。

三級報警:聯(lián)動 DCS 系統(tǒng)降載并啟動應急預案。

閉環(huán)管理:報警 - 確認 - 處理 - 驗證 - 歸檔的全流程跟蹤,某化工企業(yè)通過該機制將故障處理效率提升 70%。

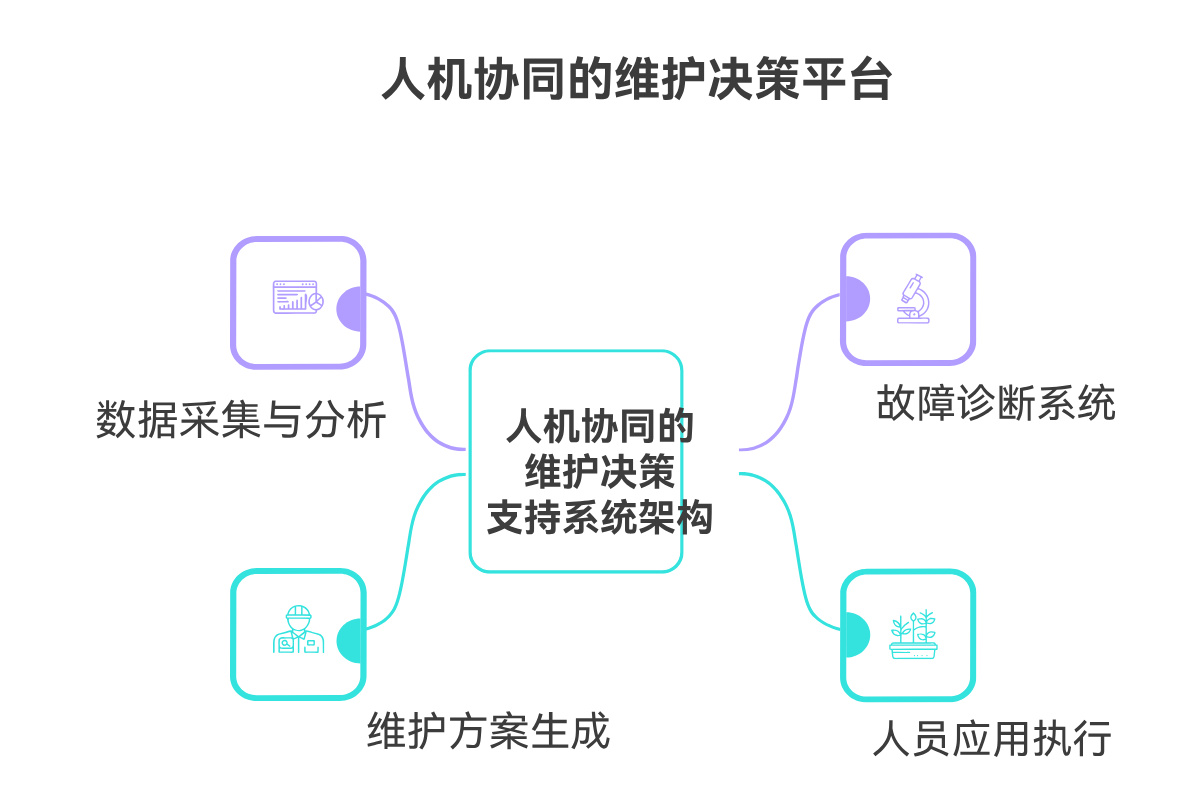

五、智能服務與價值:數(shù)據(jù)驅(qū)動的決策革命

1. 智能服務體系

RUL 預測:基于 LSTM 網(wǎng)絡預測設備剩余壽命。

RCA 分析:通過貝葉斯網(wǎng)絡定位根本原因。

維護策略優(yōu)化:采用遺傳算法生成最優(yōu)維護方案。

能效分析:識別設備能耗異常并提供優(yōu)化建議。

2. 企業(yè)價值創(chuàng)造

價值維度 | 典型成效案例 |

安全保障 | 某石化企業(yè)關(guān)鍵設備故障率下降 82% |

成本降低 | 某汽車工廠年維護成本減少 41% |

效率提升 | 某港口機械利用率提高 35% |

管理升級 | 某電廠實現(xiàn)運維人員減少 25% |

3. 行業(yè)標桿案例

某煉化企業(yè)實施系統(tǒng)后:

壓縮機非計劃停機次數(shù)從年均 12 次降至 1 次。

關(guān)鍵備件庫存資金占用減少 68%。

維修工單處理效率提升 5 倍。

設備綜合效率(OEE)從 68% 提升至 89%。

六、未來展望:智能運維的進化方向

技術(shù)融合:數(shù)字孿生與預測性維護深度結(jié)合。

場景擴展:從單設備管理向工廠級協(xié)同優(yōu)化發(fā)展。

生態(tài)構(gòu)建:建立基于區(qū)塊鏈的設備健康數(shù)據(jù)共享平臺。

標準建設:推動形成設備完整性管理國際標準。

設備完整性管理與預測性維護系統(tǒng)的創(chuàng)新應用,正在重塑工業(yè)設備管理的價值邏輯。通過實時監(jiān)測、智能分析與閉環(huán)管理,該系統(tǒng)不僅實現(xiàn)了設備可靠性的躍升,更推動運維模式從 “成本中心” 向 “利潤中心” 的戰(zhàn)略轉(zhuǎn)型。隨著 AI、5G 等技術(shù)的持續(xù)突破,智能運維系統(tǒng)將向自主決策、自優(yōu)化方向演進,為全球工業(yè)智能化提供核心支撐。

提交

工業(yè) 4.0 視域下的設備健康管理系統(tǒng)

設備預測性維護之大數(shù)據(jù)與 AI 融合之道

韌性制造系統(tǒng)設備維護-工業(yè)抗風險能力范式

秒級自檢 智能運維—智能工廠神經(jīng)末梢革命

維修到預測-設備全生命周期管理4.0已來

投訴建議

投訴建議