軸承潤滑失效?這些關(guān)鍵監(jiān)測不要忽視

在現(xiàn)代工業(yè)生產(chǎn)體系中,軸承無疑是機械設(shè)備的核心樞紐,承擔(dān)著支撐旋轉(zhuǎn)部件、大幅降低摩擦的關(guān)鍵職責(zé)。而潤滑,作為保障軸承平穩(wěn)高效運行的基石,其重要性不言而喻。

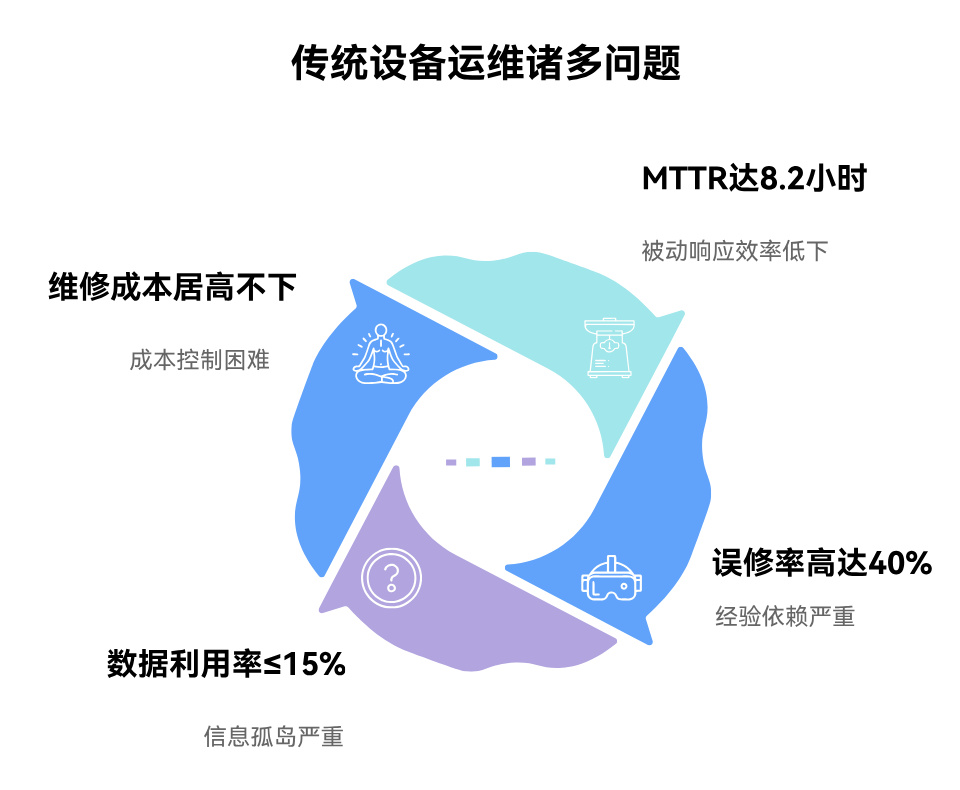

然而,軸承潤滑失效問題卻如影隨形,頻繁困擾著企業(yè)生產(chǎn)。一旦潤滑失效引發(fā)軸承故障,不僅設(shè)備面臨損壞風(fēng)險,生產(chǎn)進程也將被迫中斷,進而導(dǎo)致巨大的經(jīng)濟損失。據(jù)相關(guān)數(shù)據(jù)統(tǒng)計,在各類工業(yè)故障中,因軸承潤滑失效誘發(fā)的故障占比頗為可觀。因此,深入探究軸承潤滑失效的根源,并尋求切實有效的監(jiān)測手段,已成為眾多企業(yè)亟待攻克的重要課題。但在實際生產(chǎn)場景中,眾多企業(yè)由于對關(guān)鍵監(jiān)測點缺乏足夠認知,未能及時洞察軸承潤滑隱患,最終致使事故發(fā)生。

真實事故:軸承斷裂導(dǎo)致產(chǎn)線停工

在某大型制造企業(yè)的生產(chǎn)車間內(nèi),一條高度自動化的生產(chǎn)線專注于產(chǎn)品關(guān)鍵零部件的加工任務(wù)。其中,一臺核心加工設(shè)備的軸承,因潤滑失效最終走向斷裂,致使整個生產(chǎn)線瞬間陷入停滯。

事故前夕,設(shè)備操作人員僅留意到設(shè)備運行時噪音稍有增大,卻未予以足夠重視。隨著時間的推移,軸承內(nèi)部因潤滑匱乏,摩擦日益加劇,溫度持續(xù)攀升。金屬材料在高溫與高應(yīng)力的雙重作用下,逐漸產(chǎn)生疲勞損傷。最終,在設(shè)備一次滿負荷運轉(zhuǎn)時,軸承不堪重負,突然斷裂。

此次事故后果嚴重,生產(chǎn)線的停工不僅致使當(dāng)日生產(chǎn)任務(wù)無法完成,打亂了整個生產(chǎn)計劃,影響產(chǎn)品交付,使企業(yè)面臨違約風(fēng)險,而且更換損壞的軸承及相關(guān)受損部件,以及對設(shè)備進行全面檢修,耗費了大量的人力、物力與時間成本。據(jù)估算,此次事故給企業(yè)帶來的直接經(jīng)濟損失高達數(shù)十萬元,同時對企業(yè)聲譽也造成了一定程度的負面影響。這起事故充分凸顯了及時監(jiān)測軸承潤滑狀態(tài)、預(yù)防潤滑失效的緊迫性與重要性。

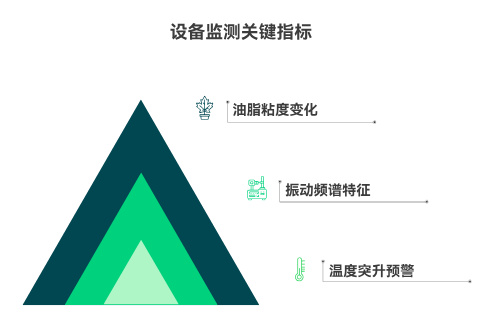

關(guān)鍵監(jiān)測點之油脂粘度變化閾值

油脂粘度對軸承潤滑的重要性

油脂粘度作為衡量潤滑油脂流動性的關(guān)鍵指標(biāo),對軸承的潤滑效果起著決定性作用。適宜的粘度能夠確保潤滑油脂在軸承的滾動體與滾道之間構(gòu)筑起穩(wěn)定的油膜,有效隔離金屬表面,從而顯著減少摩擦與磨損。

若油脂粘度過高,其流動性將變差,這不僅會增加軸承運轉(zhuǎn)的阻力,導(dǎo)致能耗上升,還可能因無法及時填充至各個潤滑部位,而引發(fā)局部潤滑不良的問題。反之,若粘度過低,油膜強度不足,難以承受軸承運轉(zhuǎn)時的負荷,極易使金屬表面直接接觸,進而引發(fā)磨損加劇甚至膠合等嚴重故障。

確定粘度變化閾值的方法

不同類型的軸承以及應(yīng)用場景,對油脂粘度的要求不盡相同。企業(yè)需依據(jù)軸承的型號、工作轉(zhuǎn)速、負載等參數(shù),并結(jié)合設(shè)備制造商的建議,來確定初始的油脂粘度標(biāo)準(zhǔn)值。

隨后,通過長期積累運行數(shù)據(jù)并開展試驗研究,深入分析在不同工況下油脂粘度隨時間的變化規(guī)律。例如,在高溫、高負荷的工作環(huán)境中,油脂粘度通常會逐漸降低。通過對大量數(shù)據(jù)的監(jiān)測與統(tǒng)計,進而確定一個粘度變化閾值。當(dāng)油脂粘度下降至該閾值時,便意味著油脂的潤滑性能已受到嚴重影響,此時必須及時采取諸如更換油脂或添加粘度調(diào)節(jié)劑等措施。

一般而言,該閾值的確定需綜合考量多方面因素,并且要根據(jù)實際運行情況進行動態(tài)調(diào)整,以確保軸承始終處于良好的潤滑狀態(tài)。

關(guān)鍵監(jiān)測點之振動頻譜特征解析

軸承振動與潤滑失效的關(guān)系

當(dāng)軸承處于良好的潤滑狀態(tài)時,其振動表現(xiàn)相對平穩(wěn),幅值較小。然而,一旦潤滑出現(xiàn)問題,軸承內(nèi)部的摩擦與磨損加劇,便會引發(fā)振動異常。不同類型的潤滑失效會導(dǎo)致各具特征的振動變化。

例如,當(dāng)潤滑不足時,滾動體與滾道之間的摩擦力增大,會產(chǎn)生高頻振動分量;而當(dāng)油脂中混入雜質(zhì)顆粒時,則會引起周期性的沖擊振動。因此,通過對軸承振動頻譜特征的細致分析,能夠有效識別潤滑失效的早期跡象,為及時采取維護措施提供有力依據(jù)。

振動頻譜特征的解析方法

要準(zhǔn)確解析軸承振動頻譜特征,首先需使用高精度的振動傳感器來采集軸承的振動信號。這些傳感器應(yīng)具備覆蓋較寬頻率范圍的能力,以便捕捉到各種可能的振動頻率成分。

采集到的振動信號通過數(shù)據(jù)采集系統(tǒng)傳輸至分析軟件。在分析軟件中,運用快速傅里葉變換(FFT)等算法,將時域的振動信號轉(zhuǎn)換為頻域信號,從而生成振動頻譜圖。

在頻譜圖中,仔細分析不同頻率段的幅值分布情況。正常運行的軸承在某些特定頻率處幅值較低且相對穩(wěn)定,而當(dāng)潤滑失效時,特定頻率(如與滾動體通過頻率相關(guān)的頻率)的幅值會顯著增大。同時,還需觀察頻譜的形狀變化,例如是否出現(xiàn)邊帶頻率等異常特征。

通過長期積累正常和異常狀態(tài)下的振動頻譜數(shù)據(jù),構(gòu)建故障模式庫,從而實現(xiàn)更準(zhǔn)確地判斷軸承的潤滑狀態(tài)。

關(guān)鍵監(jiān)測點之溫度突升預(yù)警邏輯

溫度與軸承潤滑的緊密聯(lián)系

溫度是反映軸承潤滑狀態(tài)的重要參數(shù)之一。在正常潤滑條件下,軸承運轉(zhuǎn)產(chǎn)生的熱量能夠借助潤滑油脂的散熱作用以及設(shè)備自身的散熱系統(tǒng)及時散發(fā)出去,使得軸承溫度保持在相對穩(wěn)定的范圍內(nèi)。

然而,當(dāng)潤滑失效時,軸承內(nèi)部摩擦急劇加劇,產(chǎn)生的熱量大幅增加,而散熱卻無法及時跟上,進而導(dǎo)致軸承溫度迅速上升。因此,實時監(jiān)測軸承溫度變化,尤其是關(guān)注溫度突升情況,對于及時發(fā)現(xiàn)潤滑失效問題至關(guān)重要。

溫度突升預(yù)警邏輯的構(gòu)建

構(gòu)建溫度突升預(yù)警邏輯需要綜合考慮多個因素。首先要確定軸承正常運行時的溫度范圍,這可以通過對設(shè)備在不同工況下長期運行的溫度數(shù)據(jù)進行統(tǒng)計分析得出。

接著設(shè)定一個合理的溫度變化速率閾值。例如,如果在短時間內(nèi)(如 10 分鐘內(nèi))軸承溫度上升超過 5℃,則觸發(fā)預(yù)警。此外,還需結(jié)合軸承的工作負載、環(huán)境溫度等因素進行綜合判斷。

例如,在環(huán)境溫度較高或設(shè)備負載突然增大時,軸承溫度會有所上升,但只要溫度變化速率在合理范圍內(nèi),就不應(yīng)誤判為潤滑失效。通過這樣的預(yù)警邏輯,能夠準(zhǔn)確捕捉到因潤滑失效導(dǎo)致的溫度突升情況,及時通知操作人員采取相應(yīng)措施,避免軸承因溫度過高而遭受嚴重損壞。

工具推薦:油脂狀態(tài)監(jiān)測傳感器選型

傳感器類型及原理

針對油脂狀態(tài)監(jiān)測,市場上存在多種類型的傳感器可供選擇。常見的有基于光學(xué)原理的傳感器,它通過檢測油脂對特定波長光的吸收、散射等特性,來分析油脂的污染程度、水分含量等參數(shù)。例如,利用近紅外光譜分析技術(shù),不同成分的油脂對近紅外光的吸收峰各異,通過測量吸收峰的強度和位置,能夠精確測定油脂中的水分、添加劑含量等。還有基于電化學(xué)原理的傳感器,它通過檢測油脂中的離子濃度、電導(dǎo)率等參數(shù),來判斷油脂的氧化程度、是否混入雜質(zhì)等情況。另外,基于超聲波原理的傳感器,通過超聲波在油脂中的傳播速度、衰減等特性,來評估油脂的粘度、內(nèi)部結(jié)構(gòu)變化等。

選型要點

在選擇油脂狀態(tài)監(jiān)測傳感器時,首先要確保傳感器的測量參數(shù)與企業(yè)關(guān)注的油脂狀態(tài)指標(biāo)相契合。例如,若企業(yè)重點關(guān)注油脂的水分含量和氧化程度,那么應(yīng)優(yōu)先挑選能夠準(zhǔn)確測量這兩個參數(shù)的傳感器。

其次,要著重考慮傳感器的精度和可靠性。高精度的傳感器能夠提供更為準(zhǔn)確的測量數(shù)據(jù),有助于企業(yè)及時察覺油脂狀態(tài)的細微變化;而高可靠性則能確保傳感器在復(fù)雜的工業(yè)環(huán)境中長時間穩(wěn)定運行,減少誤報和故障發(fā)生的概率。

此外,傳感器的安裝方式和兼容性也不容忽視。傳感器應(yīng)便于安裝在軸承的潤滑系統(tǒng)中,并且要與現(xiàn)有的監(jiān)測系統(tǒng)和設(shè)備兼容,以便實現(xiàn)數(shù)據(jù)的無縫對接和集成管理。最后,成本也是一個重要的考量因素,企業(yè)應(yīng)在滿足監(jiān)測需求的前提下,選擇性價比高的傳感器產(chǎn)品。

軸承潤滑失效問題頻發(fā),給企業(yè)生產(chǎn)帶來的沖擊不容小覷,不僅造成經(jīng)濟損失,還可能影響企業(yè)聲譽。關(guān)注油脂粘度變化閾值、振動頻譜特征解析、溫度突升預(yù)警邏輯等關(guān)鍵監(jiān)測點,并合理選擇油脂狀態(tài)監(jiān)測傳感器,是企業(yè)預(yù)防軸承潤滑失效的有效途徑。

提交

設(shè)備完整性與預(yù)測性維護系統(tǒng)

工業(yè) 4.0 視域下的設(shè)備健康管理系統(tǒng)

設(shè)備預(yù)測性維護之大數(shù)據(jù)與 AI 融合之道

韌性制造系統(tǒng)設(shè)備維護-工業(yè)抗風(fēng)險能力范式

秒級自檢 智能運維—智能工廠神經(jīng)末梢革命

投訴建議

投訴建議