在線振動監測系統:提前預知設備故障

在線振動監測系統的工作原理

在線振動監測系統主要基于振動傳感器技術和先進的數據分析算法。

振動數據采集:在旋轉設備的關鍵部位,如軸承、轉軸等,安裝高精度的振動傳感器。這些傳感器能夠實時捕捉設備在運行過程中的振動信號,包括振動的加速度、速度和位移等參數。例如,在風力發電機的主軸軸承上安裝振動傳感器,就可以精確測量其在不同風速下的振動情況。

數據傳輸與處理:傳感器采集到的振動數據通過有線或無線的方式傳輸到數據處理中心。在這里,數據會經過一系列的處理和分析,包括濾波、降噪等預處理操作,以去除干擾信號,提高數據的質量。

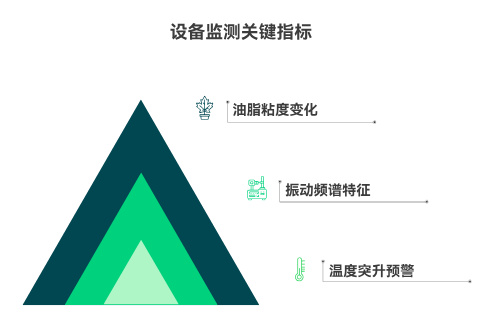

故障診斷與預警:利用頻譜分析、時域分析等多種數據分析方法,對處理后的數據進行深入挖掘。通過與預先建立的設備正常運行模型和故障模式庫進行對比,系統能夠準確判斷設備是否存在異常振動,并識別出潛在的故障類型和位置。一旦發現設備振動超出正常范圍或出現異常特征,系統會立即發出預警信號,提醒運維人員及時采取措施。

提前預知故障:傳統的設備維護方式往往是定期巡檢或在設備出現明顯故障后才進行維修,這種方式無法及時發現設備的潛在問題。而在線振動監測系統能夠實時監測設備的振動狀態,通過對振動數據的分析,提前 7 天甚至更長時間預知設備可能出現的故障。以電機為例,當電機軸承出現輕微磨損時,振動監測系統可以通過檢測到的振動頻譜變化,提前發現問題,避免軸承磨損加劇導致電機故障停機。

精準定位故障:旋轉設備結構復雜,故障原因可能多種多樣。在線振動監測系統通過對不同部位振動數據的分析,可以準確判斷故障發生的具體位置。比如在齒輪箱中,通過分析各個齒輪位置的振動信號,能夠確定是哪個齒輪出現了磨損、裂紋等問題,為維修人員提供精準的維修指導。

優化維護計劃:基于在線振動監測系統提供的設備運行狀態信息,企業可以制定更加科學合理的維護計劃。不再需要按照固定的時間間隔進行預防性維護,而是根據設備的實際運行狀況,按需進行維護保養。這樣既可以避免過度維護造成的資源浪費,又能防止維護不及時導致設備故障,有效降低設備的維護成本和停機時間。

在某大型化工企業中,其生產線上的大型旋轉壓縮機是核心設備。過去,由于壓縮機故障導致的停機事故頻繁發生,每次停機都會造成數百萬元的生產損失。為了解決這一問題,企業安裝了在線振動監測系統。系統在壓縮機的軸承、葉輪等關鍵部位安裝了振動傳感器,實時監測設備的振動情況。運行一段時間后,系統成功提前 7 天檢測到壓縮機軸承的振動異常,經分析是軸承內部出現了輕微的磨損。企業根據系統的預警信息,及時安排了維修人員對軸承進行更換,避免了一次可能導致壓縮機停機的重大故障,直接挽回經濟損失超過 500 萬元。

在一家發電廠,發電機組的汽輪機作為重要的旋轉設備,其穩定運行對于電力供應至關重要。以往依靠人工定期巡檢來監測設備狀態,很難及時發現潛在故障。引入在線振動監測系統后,通過對汽輪機振動數據的實時分析,系統能夠準確捕捉到汽輪機在不同負荷下的振動變化。有一次,系統檢測到汽輪機的振動頻譜出現了異常,經過深入分析,判斷是轉子葉片存在輕微的變形。電廠根據預警提前準備了維修方案和備件,在合適的時機進行了檢修,避免了因轉子葉片問題可能引發的汽輪機故障,保障了電力的穩定供應。

隨著科技的不斷進步,在線振動監測系統在未來將不斷完善和發展。一方面,傳感器技術將更加先進,振動傳感器的精度和可靠性將進一步提高,能夠更準確地捕捉到設備的細微振動變化。同時,傳感器的尺寸將更小,功耗更低,便于在更多類型的設備上安裝和應用。另一方面,數據分析算法將不斷優化,借助人工智能、機器學習等技術,系統將能夠對海量的振動數據進行更深入、更智能的分析,實現更精準的故障預測和診斷。此外,在線振動監測系統將與工業互聯網、物聯網等技術深度融合,實現設備之間的互聯互通和數據共享,為企業構建更加全面、高效的設備運維管理體系提供支持。

在線振動監測系統憑借其先進的技術原理和強大的預警功能,為旋轉設備的安全運行提供了有力保障。通過提前預知故障、精準定位故障和優化維護計劃,企業能夠有效降低停機損失,提高生產效率和經濟效益。隨著技術的不斷發展,相信在線振動監測系統將在工業領域發揮越來越重要的作用,為推動工業生產的智能化、高效化發展做出更大貢獻。企業應積極擁抱這一技術變革,加強在線振動監測系統的應用和創新,以提升自身的競爭力和可持續發展能力。

提交

軸承潤滑失效?這些關鍵監測不要忽視

設備完整性與預測性維護系統

工業 4.0 視域下的設備健康管理系統

設備預測性維護之大數據與 AI 融合之道

韌性制造系統設備維護-工業抗風險能力范式

投訴建議

投訴建議