汽車線束行業AI智能化MES解決方案

隨著汽車電動化、智能化的發展,線束制造面臨著工藝復雜度提升、質量追溯要求嚴格、多品種小批量生產等挑戰。制造執行系統(MES)作為連接企業計劃層與車間設備層的核心平臺,為汽車線束行業提供了全方位的數字化解決方案。

一、汽車線束行業概述與MES應用背景

汽車線束是車輛電氣系統的核心組成部分,承擔著電力傳輸和信號傳遞的重要功能,一輛普通汽車包含的線束總長度超過3000米,由成百上千的導線、連接器、端子、護套等部件組成,重量可達30-40公斤。隨著汽車電子化程度提高,豪華車型的線束組成已超過5000個零部件,其制造過程涉及裁線、剝皮、壓接、組裝、檢測等數十道精密工序。

生產效率低下:某線束工廠因手工排產和換線調試,日均產能利用率不足60%,換線時間占總工時的30%;

質量波動大:行業統計顯示,端子壓接不良(拉脫力不足)導致的線束故障占全部電氣問題的43%;

追溯困難:當發生質量問題時,平均需要4-8小時才能定位問題批次,且無法精確到具體工序和責任人。

MES系統作為智能制造的核心樞紐,能夠有效解決這些痛點。在汽車線束行業,MES已從早期的簡單報工工具發展為覆蓋全流程的數字化平臺。根據應用數據,實施專業化線束MES后,企業平均獲得以下改善:生產效率提升20-30%、不良品率降低15-25%、物料周轉率提高30%以上。

二、萬界星空科技線束MES的核心功能模塊

生產計劃與動態調度

線束MES的計劃調度系統針對行業特有的多品種、小批量生產場景進行了深度優化。系統通過實時監控設備狀態、在制品進度和物料齊套情況,采用AI算法動態調整生產任務排序。

物料全生命周期管理

汽車線束包含上千種物料,包括電線、端子、護套、膠帶等,規格差異微小但不可混用,傳統管理模式易發生錯料風險。MES通過條碼/RFID技術,對物料進行“一物一碼”標識,實現從供應商ASN(提前發貨通知)→入庫→領料→消耗→退料的全程追蹤,系統特別強化了線束專用物料的防錯管理。

工藝過程精準控制

線束制造的每道工序都有嚴格的工藝參數要求,MES通過設備集成,實時采集關鍵參數(如壓接高度、絕緣間隙、拉力值),并與標準工藝庫中的線束工藝規范自動比對,發現偏差立即預警。

質量管控與追溯體系

質量是線束制造的核心要求,MES構建了涵蓋預防、監控、分析和改進的全流程質量管控體系。

設備與模具管理

萬界星空線束MES的設備管理模塊實時采集設備運行參數(如伺服電機電流、主軸振動),基于AI模型預測潛在故障,提前安排預防性維護,減少非計劃停機。對于易損的模具和刀具,系統記錄其使用次數,達到壽命閾值時自動鎖定設備,防止因模具過度使用導致的批量不良。

數據采集與可視化

線束MES構建了多源數據采集網絡,通過PLC、傳感器、視覺系統、手持終端等多種渠道,實時獲取生產現場數據。

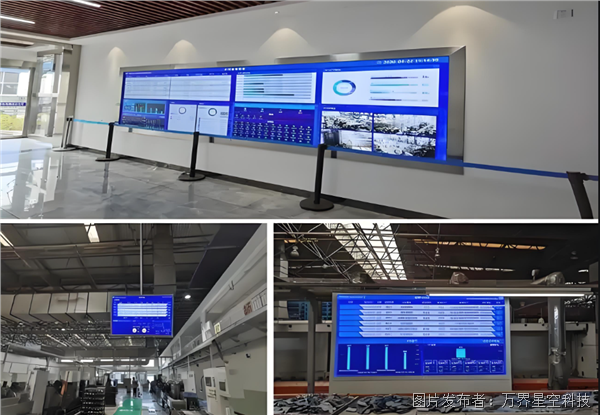

數據經分析后通過智能看板展示:車間電視看板顯示實時生產進度;管理層駕駛艙呈現質量趨勢、交付達成率等KPI;移動端推送設備異常報警。

人員績效管理

系統通過工位終端自動記錄員工操作數據(如節拍時間、不良率),結合技能矩陣,實現精準的績效評估。

系統集成與協同

線束MES并非孤立系統,而是需要與ERP、WMS、PDM等系統緊密集成的協同;MES實現與ERP的工單、BOM數據同步;與WMS聯動完成物料齊套檢查;與PDM交互獲取最新工藝圖紙。在供應商協同方面,MES門戶允許關鍵供應商查看物料消耗預測,實現精準補貨。

汽車線束行業MES系統的功能涵蓋了生產計劃與調度、質量管理、庫存管理、工藝流程控制、設備管理、數據采集與分析、追溯管理以及人員管理等多個方面。這些功能的綜合運用能夠顯著提升企業的生產效率、產品質量和管理水平,為企業帶來顯著的業務優勢。

提交

MES:看板管理、數據采集與過程優化

無刷電機行業AI智能化MES系統解決方案

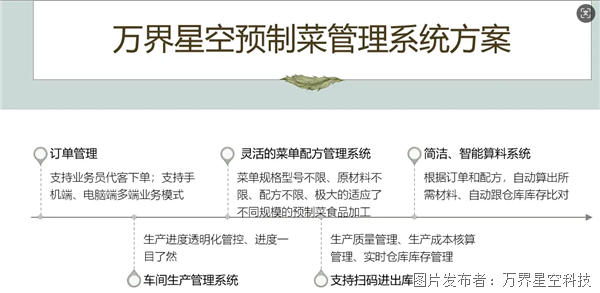

預制菜加工廠智能化MES系統全面解決方案

萬界星空科技銅線/漆包線MES解決方案

萬界星空科技鋰電池MES解決方案

投訴建議

投訴建議