無刷電機行業(yè)AI智能化MES系統(tǒng)解決方案

無刷電機作為現(xiàn)代工業(yè)的核心動力元件,其制造過程正經(jīng)歷著從傳統(tǒng)模式向數(shù)字化、智能化的深刻變革。制造執(zhí)行系統(tǒng)(MES)在這一轉型中扮演著至關重要的角色,它通過集成物聯(lián)網(wǎng)、大數(shù)據(jù)、人工智能等先進技術,實現(xiàn)了無刷電機生產(chǎn)全流程的透明化、精益化和智能化管理。

一、無刷電機行業(yè)MES系統(tǒng)概述與核心價值

制造執(zhí)行系統(tǒng)(MES)在無刷電機行業(yè)中已成為連接企業(yè)計劃層與控制層的關鍵紐帶,填補了生產(chǎn)管理與現(xiàn)場控制之間的鴻溝。這一系統(tǒng)專門針對無刷電機制造的多品種、小批量、高精度特點而設計,通過實時數(shù)據(jù)采集與分析,為生產(chǎn)決策提供數(shù)字化支持。

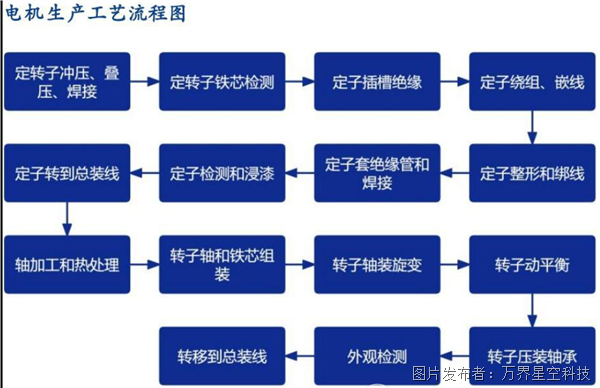

行業(yè)特定需求:使無刷電機MES系統(tǒng)區(qū)別于傳統(tǒng)解決方案。無刷電機生產(chǎn)工藝復雜,涉及定子繞線、轉子組裝、動平衡校正等多達20余道精密工序,對工藝參數(shù)的控制精度要求極高。

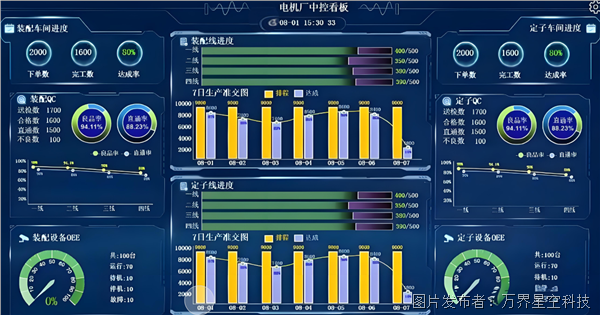

實時生產(chǎn)可視化:MES系統(tǒng)通過部署于各工序的物聯(lián)網(wǎng)傳感器和智能終端,采集設備狀態(tài)、工藝參數(shù)、質(zhì)量數(shù)據(jù)等信息,并以數(shù)字看板形式實時展示生產(chǎn)進度、設備綜合效率、通過率等關鍵指標。

動態(tài)調(diào)度與排產(chǎn):系統(tǒng)通過AI算法分析設備狀態(tài)、物料準備情況和工藝約束條件,實現(xiàn)分鐘級的智能排程調(diào)整。

全流程質(zhì)量管控:MES系統(tǒng)為每臺電機建立完整的數(shù)字檔案,通過"稀土永磁體批次號→定子疊壓序列→成品編碼"的綁定關系,實現(xiàn)質(zhì)量問題的精準定位與快速追溯。

設備效能深度優(yōu)化:系統(tǒng)采集20余種設備參數(shù)(如貼片機真空度、注塑機溫度循環(huán)),計算設備健康指數(shù)并預測潛在故障。

無刷電機MES系統(tǒng)的實施不僅解決了"生產(chǎn)計劃缺乏靈活性、質(zhì)量控制難度大、設備維護成本高、資源利用低效"等行業(yè)痛點,更為企業(yè)構建了持續(xù)改進的數(shù)據(jù)基礎。

二、萬界星空科技無刷電機MES系統(tǒng)核心功能模塊

生產(chǎn)過程全鏈路數(shù)字化是無刷電機MES系統(tǒng)的中樞神經(jīng)。該模塊通過工序級智能調(diào)度算法,動態(tài)匹配不同電機型號與對應的工藝參數(shù),該模塊還實現(xiàn)了生產(chǎn)數(shù)據(jù)的雙向追溯,既可正向追蹤原材料批次至成品狀態(tài),也能反向查詢?nèi)我怀善匪玫木唧w物料、工藝參數(shù)及檢測數(shù)據(jù),極大提升了生產(chǎn)透明度。

智能庫存管理:采用RFID技術進行批量掃描,每批次銅線、磁鋼等物料以800標簽/秒的速度快速入庫,并自動關聯(lián)BOM表。系統(tǒng)設置安全庫存閾值(如釹鐵硼磁鋼最低庫存50噸),低于閾值時自動觸發(fā)采購提醒,避免產(chǎn)線斷料。

物料質(zhì)量檢驗:集成在線光譜儀檢測銅材純度,分析儀驗證磁鋼成分,所有數(shù)據(jù)自動上傳至SPC系統(tǒng),生成原料質(zhì)量檔案,從源頭把控產(chǎn)品質(zhì)量。

工藝參數(shù)精準控制:通過PLC實時采集繞線張力、線速度(20-80m/min可調(diào)),并利用AI算法動態(tài)調(diào)整繞線參數(shù)。某工廠應用此功能后,繞線不良率從0.8%顯著降至0.15%。

過程質(zhì)量監(jiān)控:視覺檢測系統(tǒng)自動掃描繞線均勻性,實時生成繞線路徑圖,并通過OpenCV圖像處理技術與標準工藝進行比對,及時發(fā)現(xiàn)偏差。

質(zhì)量管控體系構成了無刷電機MES系統(tǒng)的質(zhì)量防線,實現(xiàn)了從"檢驗質(zhì)量"向"制造質(zhì)量"的轉變。全生命周期追溯功能通過關鍵物料綁定(稀土永磁體批次號→定子疊壓序列→成品編碼),實現(xiàn)缺陷精準定位。

設備效能管理模塊將傳統(tǒng)被動維護轉變?yōu)轭A測性維護,顯著提升設備綜合效率。該模塊還提供設備效能對標功能,可橫向比較不同廠區(qū)、產(chǎn)線和機臺的效率差異。

精益物流管理模塊通過AGV智能分揀和RFID技術實現(xiàn)物料精準配送。根據(jù)產(chǎn)線實時需求動態(tài)規(guī)劃AGV路徑,使物料配送準時率≥99.8%。

三、無刷電機產(chǎn)線工序智能化管控方案

原材料倉儲與備料工序作為生產(chǎn)起點,其管控質(zhì)量直接影響后續(xù)所有工序的穩(wěn)定性。MES系統(tǒng)在此環(huán)節(jié)實施雙重管控:智能庫存管理通過RFID技術批量掃描銅線、磁鋼等物料,并自動關聯(lián)BOM表,確保物料追溯的準確性。

定子繞線工序:工藝參數(shù)精準控制功能通過PLC實時采集繞線張力和線速度,實時生成繞線路徑圖并與標準工藝進行比對。自動化生產(chǎn)線通過伺服張力器和PLC控制系統(tǒng)實現(xiàn)精準繞線,內(nèi)置的繞線張力判定、斷線報警、圈數(shù)計數(shù)器和定子性能測試等功能,確保繞線過程的高質(zhì)量完成。

定子疊壓與固化工序:MES系統(tǒng)自動化定子生產(chǎn)線通過插紙機、插端板機、三針式繞線機等設備的協(xié)同工作,配合皮帶流水線完成各工序加工,工件自動流轉,工藝參數(shù)可在觸摸屏上存儲并隨時調(diào)用,確保了疊壓工藝的一致性和可追溯性。

轉子組裝工序作為影響電機運轉平穩(wěn)性的核心環(huán)節(jié),MES系統(tǒng)實施了嚴格精度控制措施。自動化生產(chǎn)線通過機械手搬運移料,自動完成磁環(huán)壓裝、蝸桿壓裝等工序,采用射頻識別技術(RFID)實現(xiàn)產(chǎn)品追溯,整個生產(chǎn)過程監(jiān)控嚴謹,使產(chǎn)品具有更強競爭力。

包裝與物流工序:智能包裝功能通過RFID自動綁定電機編碼與包裝盒,視覺檢測系統(tǒng)檢查包裝標識完整性,字體缺失時自動報警,通過流水線托盤編碼設計,系統(tǒng)自動識別托盤編碼,所有裝配和檢測數(shù)據(jù)根據(jù)托盤編碼存儲,再綁定產(chǎn)品編碼存儲,實現(xiàn)完整的產(chǎn)品可追溯性。

提交

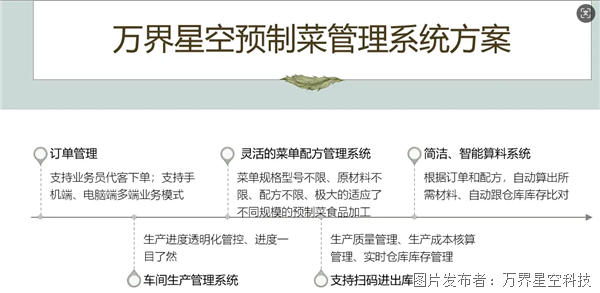

預制菜加工廠智能化MES系統(tǒng)全面解決方案

萬界星空科技銅線/漆包線MES解決方案

萬界星空科技鋰電池MES解決方案

智改數(shù)轉政策L6/L7級MES申報全攻略

鋰電池MES特色解決方案:差異化生產(chǎn)管控

投訴建議

投訴建議