【產品速遞】華屹TGV誘導后AOI檢測設備:精準保障工藝良率

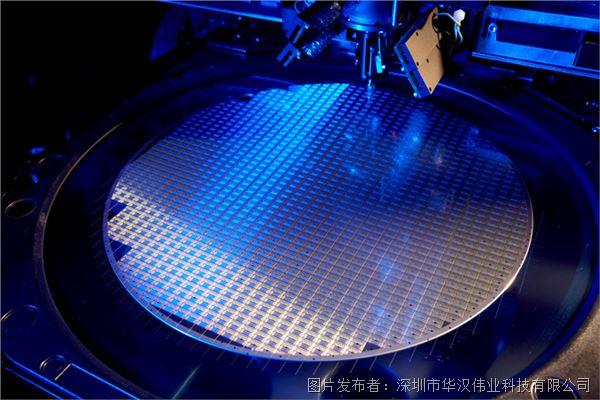

隨著半導體封裝與顯示器件向高密度、微型化發展,玻璃通孔(TGV)技術成為實現垂直互連的核心方案,而激光誘導作為TGV成型的關鍵工序,其加工品質直接決定后續蝕刻工藝的穩定性。

傳統人工抽檢或單一維度檢測難以捕捉微米級缺陷,且無法關聯缺陷與工藝參數的潛在關聯,導致批量質量風險居高不下,亟需高精度、全維度的檢測手段填補行業空白。

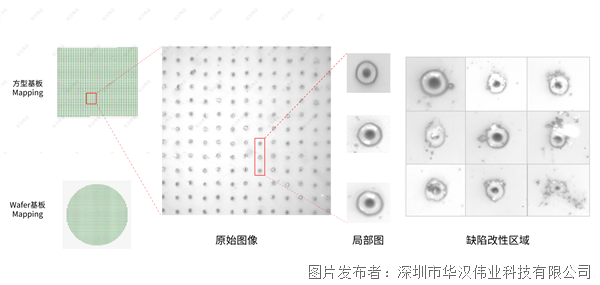

激光誘導點的質量對蝕刻工藝效果具有決定性影響。若激光能量不穩定或焦點發生漂移,會直接導致改性區域誘導孔的形態不均勻,具體表現為孔形不規則、深度不一致,還可能出現漏打孔、面孔圓度不均勻及上下面孔位置度偏差等問題,這些形態缺陷是后續工藝失效的源頭。

這類缺陷會引發連鎖反應:單個孔會因形態異常直接失效;隨著這類缺陷不斷累積,可能導致整批物料報廢;還會造成良品率驟降,最終推高生產成本,形成從單點問題到批量損失的惡性循環。

華屹Zeus HS2000—精準“守護者”

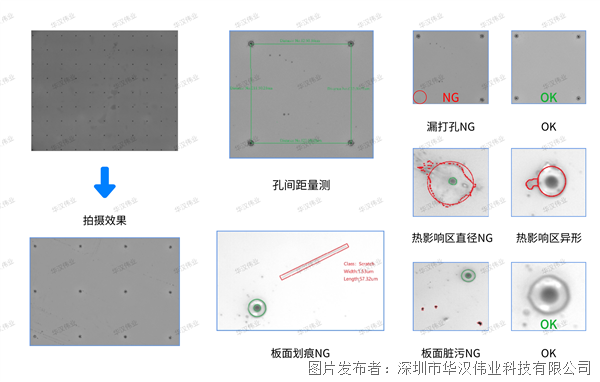

檢測項目

l 誘導點有無檢測,輸出漏孔坐標

l 激光光斑(誘導點中心黑點)的位置度

l 激光熱影響區(誘導點外圈)的直徑、真圓度位置度

l 誘導點間隔(中心距)

l 板面缺陷:劃痕、裂紋、臟污等

主要指標

l 檢測重復性≤1%

l 分辨率:0.3um

l 3UPH@510*515,8UPH@8”,15UPH@6”

檢測Mapping圖

檢測效果圖

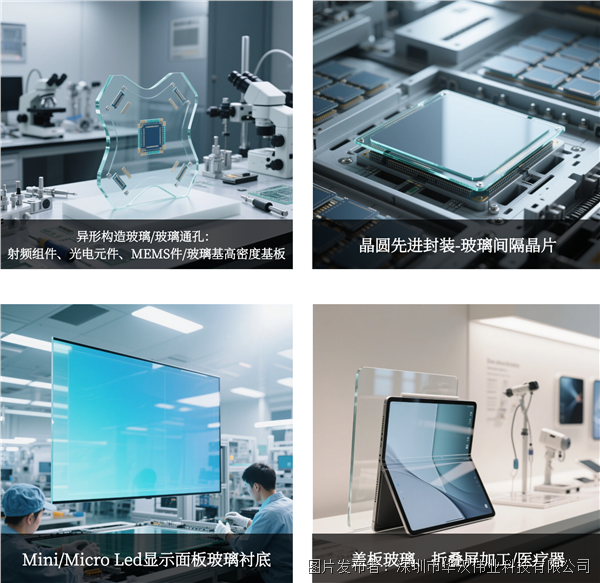

應用場景

高質量的 TGV 制造離不開全流程的精密檢測,這不僅是保障單品良率的基礎,更是推動行業從“量”到“質”跨越的核心驅動力。

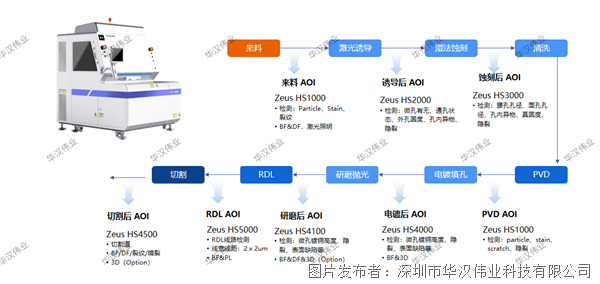

華屹超精密自研全套 AOI 檢測設備,搭建起貫穿源頭至終端的全流程檢測體系:從對來料的嚴格篩查,到對激光誘導、化學蝕刻環節的全程監測,再到對 PVD /電鍍金屬化及重布線層(RDL)制備的精準校驗。

華屹從TGV制造的各個關鍵環節入手,全面監控產品質量,及時發現并解決潛在問題,為 TGV 的高質量生產提供了全方位的保障,為半導體產業提升整體良率、降低生產成本提供了關鍵支撐。

提交

【產品速遞】華屹TGV來料AOI檢測設備:TGV工藝的首道質量防線

行業科普|玻璃基板核心工藝TGV介紹

【會議回顧】華屹TGV全工藝AOI檢測技術首秀iTGV 2025

全場景覆蓋,華漢3D結構光相機產品全系對比指南

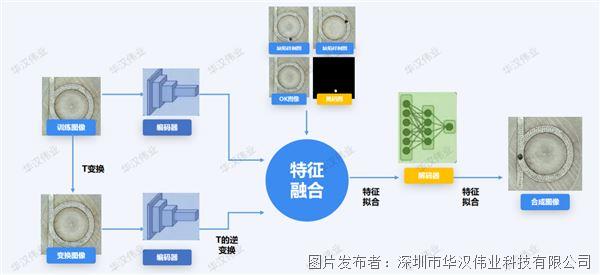

缺陷生成+AI檢測——制造業質量控制的下一代解決方案

投訴建議

投訴建議