MES系統成功部署的六大階段與避坑指南

制造執行系統(MES)的部署不僅是軟件安裝,更是涉及業務流程再造、數據集成、人員變革的系統工程。隨著工業4.0、數字孿生、AIoT等技術的普及,MES的部署流程也在不斷演進。本文將結合傳統項目管理方法和最新技術趨勢,詳細解析MES實施的完整生命周期。

一、項目規劃與準備階段

1、項目啟動與團隊組建

成立由生產、IT、質量、物流等部門組成的核心小組,明確項目經理(PMO)

引入工業4.0顧問(負責數字孿生、AI集成等新技術落地)

2 、需求調研與分析

業務需求挖掘 :通過車間現場訪談、價值流圖(VSM)分析核心痛點

生產追溯(如電池行業需滿足歐盟CBAM碳追溯要求)

設備OEE提升(通過邊緣計算實時分析停機原因)

質量閉環管理(SPC+AI缺陷預測)

技術需求定義:定數據采集方式:5G+TSN網絡支持毫秒級PLC數據采集

評估低代碼平臺需求(如快速開發Andon看板)

3、方案設計與規劃

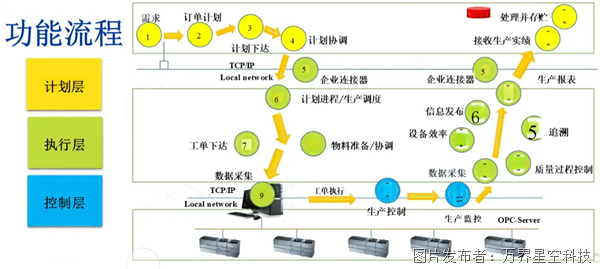

技術架構設計 :架構選項 適用場景

云端部署(Azure Industrial IoT):多工廠協同、彈性擴展

混合部署(本地服務器+邊緣計算):高實時性要求(如半導體行業)

完全本地化:軍工等數據隔離要求場景

二、MES系統設計與開發階段

1、詳細方案設計

業務流程再造(BPR)

重新設計工單派發邏輯(結合APS高級排程算法)

電子作業指導書(SOP)與AR眼鏡聯動方案

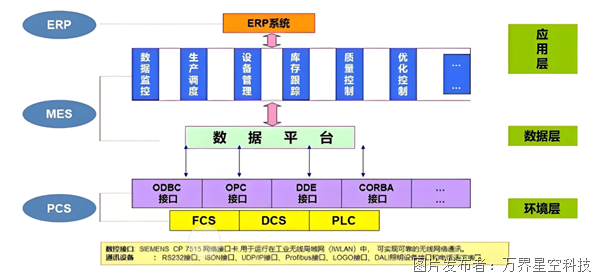

接口設計 :與ERP(SAP)的實時集成:通過ESB總線同步工單、物料數據

設備層協議:OPC UA over TSN統一新舊設備通信

2、系統環境搭建

基礎設施準備:服務器:符合IEC 62443安全的工業服務器集群

數據庫:時序數據(InfluxDB)+關系型數據(PostgreSQL)分離部署

網絡:5G專網劃分QoS優先級(生產數據>視頻監控)

3、系統配置與開發

標準化配置:工廠建模(車間/產線/工位三級結構)

物料主數據與ERP自動同步校驗

三、系統測試與驗證

確保系統功能符合設計要求,并且穩定可靠。

單元測試:由開發人員測試自己開發的單個功能模塊。

集成測試:測試各模塊之間以及MES與外部系統(如ERP)之間的數據流轉和業務邏輯是否正確。

用戶驗收測試:這是關鍵步驟。由最終用戶(車間操作員、班組長等)在實際或模擬的業務場景中測試系統。

第四階段:培訓與上線準備

用戶培訓:針對不同角色(操作員、質檢員、管理員等)進行分層次、分內容的培訓。

制作培訓手冊、操作視頻等材料。

數據準備:清理和準備所有需要導入生產環境的靜態數據(如物料清單BOM、工藝路線、設備信息等),并完成最終導入。

上線方案制定:制定詳細的上線切換計劃,包括上線時間、步驟、回滾預案、上線支持安排等。常見上線方式有:

并行上線:新舊系統同時運行一段時間,數據雙錄入,安全但工作量加倍。

直接切換:在某個時間點直接切換到新系統,高效但有風險。

分階段上線:按車間、產品線或功能模塊逐步上線。

第五階段:系統上線與切換

系統部署:將經過測試的系統程序和數據部署到生產服務器。

上線執行:按照上線方案執行切換操作。

現場支持:上線初期,項目組成員必須駐扎在車間現場,及時解決用戶遇到的問題,安撫情緒,確保生產秩序不亂。

第六階段:運維與持續優化

項目移交:將系統從項目組移交給運維團隊(通常是客戶的IT部門和業務維護團隊)。

日常運維:包括系統監控、數據備份、用戶賬號管理、簡單問題處理等。

持續改進:收集用戶反饋,分析系統運行數據,根據業務變化和新的需求,進行系統的優化和迭代升級。

MES的部署本質上是一個管理項目,技術只占一部分。成功的核心在于:

清晰的業務目標和范圍

強有力的項目管理

業務部門的深度參與和認可

對變革的充分準備和溝通

選擇有經驗的實施團隊和合適的產品

以上六個階段構成了一個完整的MES系統實施生命周期,每個階段都至關重要,環環相扣,缺一不可。

提交

MES系統信息化實施中BOM管理問題

分享一個人開發一套MES系統的歷程

MES系統數字化閉環與設備預測性維護?

MES系統是什么?從核心功能到行業應用

中小企業如何低成本、高效率的數智化轉型?

投訴建議

投訴建議