機器視覺的SMT自動上料應用

SMT(表面貼裝技術)自動上料是電子制造的核心環節,其精度與效率直接影響產品性能。傳統上料方式以人工或半機械模式為主,難以滿足高密度、微小化元件貼裝需求。基于機器視覺的自動上料技術,以視覺對位、視覺引導為核心,結合便捷操作界面,正成為SMT升級的關鍵技術。

SMT上料方式:

1. 人工擺料:操作員手動將元件放置在載帶或托盤中,效率低且易因疲勞導致位置偏差,0.3mm以下間距元件的錯位率高達5%。

2. 皮帶輸送線:通過皮帶傳動實現元件連續供料,但定位精度低(誤差±1mm以上),需額外增加校正工位,占用產線空間。

3. 編帶供料:高精度電動式結構,支持8mm至52mm編帶,通過視覺識別定位孔實現毫米級送料精度。

4. 托盤供料:針對IC類元件(如BGA、QFP),視覺系統定位托盤內元件位置,引導機械臂精準抓取,誤差控制在±0.05mm以內。

5. 柔性供料:柔振盤與視覺協同,適配異形、微小元件(如醫療橡皮筋),兼容性達99%,支持快速換型。

SMT上料的核心挑戰在于元件與焊盤的高精度對位。傳統機械定位依賴固定夾具,面對異形元件或微小間距貼裝時,誤差率顯著上升。MasterAlign視覺系統采用高分辨率工業相機與專業光學鏡頭,可實時捕捉元件與焊盤的圖像特征,通過算法實現像素級定位,將元件偏移誤差控制在±0.03mm以內。該系統支持多角度視覺對位,即使元件存在傾斜或旋轉,也能通過特征點匹配算法來確保對位精度。

在視覺引導的環節,MasterAlign系統與SMT貼片機深度集成,通過實時傳輸位置偏差數據,驅動貼片機機械臂動態調整吸嘴位置與角度。當系統檢測到元件存在偏差時,可立即指令機械臂進行補償,確保元件精準抓取。系統還具備實時反饋功能,可監測吸嘴取料狀態(如是否漏吸、多吸),并通過視覺引導調整取料高度與壓力,避免元件損傷。

MasterAlign視覺軟件采用模塊化設計,操作界面簡潔直觀。用戶可通過圖形化界面快速完成相機標定、模板匹配、參數閾值設置等核心操作,無需深入理解算法邏輯。切換不同規格元件時,操作人員僅需導入新元件模板,系統即可自動調整對位參數,大大減少不同規格元件的配置時間。其兼容性覆蓋市面上主流SMT貼片機品牌,企業無需更換現有設備即可升級視覺系統,大幅降低改造成本。

配置清單如下:

隨著5G、物聯網等技術的發展,電子元件向更小、更密、更復雜方向演進,機器視覺技術將成為SMT生產線的“標配”。MasterAlign視覺引導系統憑借其高精度、高適應性、易操作等優勢,正助力電子制造企業向智能化、柔性化生產轉型,推動中國智造在精密電子領域邁向新高度。

提交

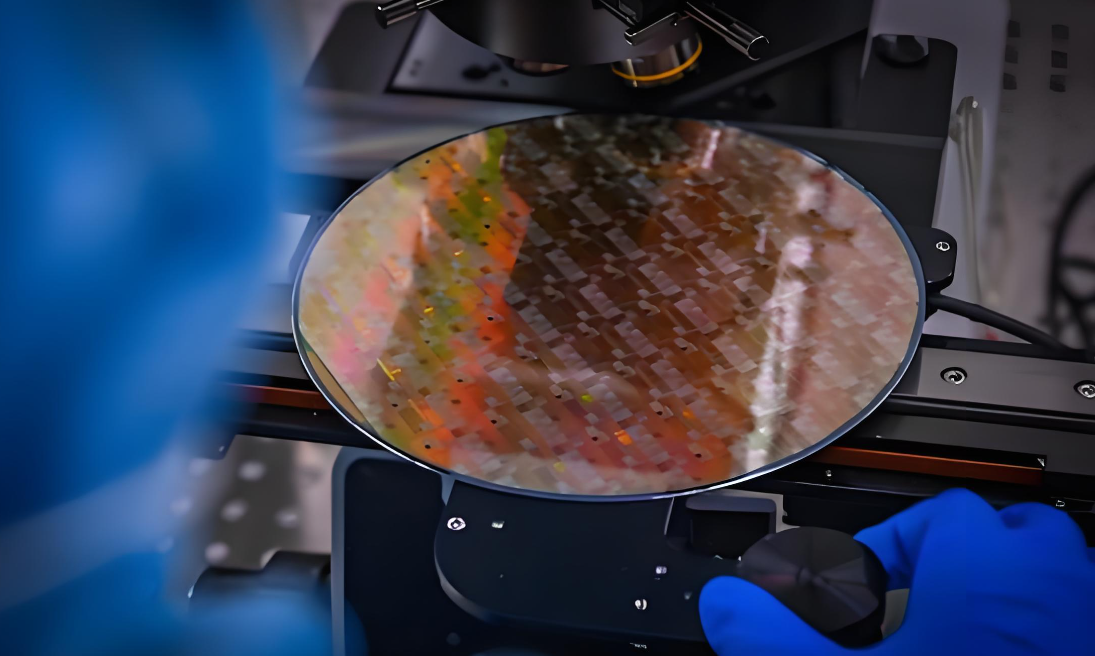

基于機器視覺的半導體檢測解決方案

機器視覺的電源適配器貼標應用

半導體晶圓檢測的基本知識

機器視覺對位貼合原理與應用場景科普

機器視覺對位中的常見模型與技術原理

投訴建議

投訴建議