靠這招!車床振動監測,維修成本直降30%

01 項目背景

某外企車間A類核心設備 ——車床,在運行中出現主軸箱振動異常現象。該設備作為影響生產線連續運轉的關鍵設備,其潛在故障可能導致非計劃停機,進而影響整體生產效率。設備具體參數如下:

●設備類型:車床

●傳動方式:聯軸器傳動

●關鍵指標:輸出軸轉速 16RPM,主軸箱可換擋調速

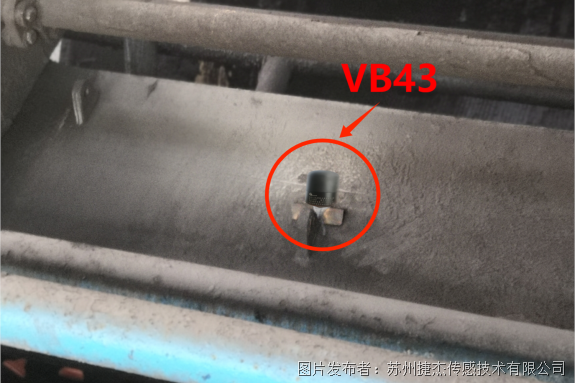

●傳感器部署:VB31 無線智能溫振傳感器,測點位于主軸箱箱體

02 捷杰傳感診斷方案實施

1. 智能硬件與數據采集

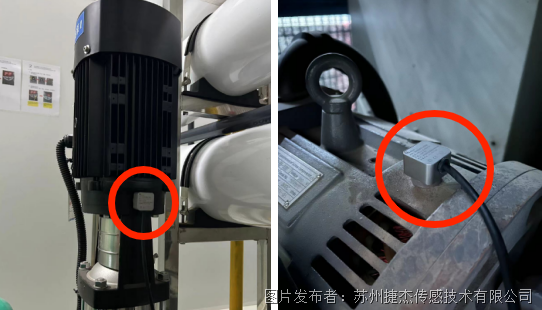

●傳感器部署:在主軸箱箱體關鍵位置安裝VB31無線智能溫振傳感器,采集振動信號。

●多維度數據采集:覆蓋輸出軸后端、聯軸器上方軸、主軸箱非操作側等位置,采集速度(有效值)與加速度(峰值)數據,具體如下:

2. 數據分析與特征提取

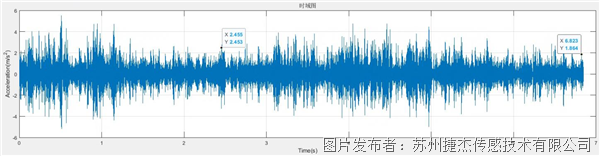

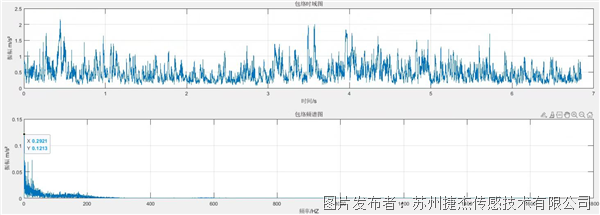

●時域分析:發現長周期 0.2Hz 調制信號,與輸出軸轉頻同步,該信號通常由齒輪磨損或軸承內圈故障引發。

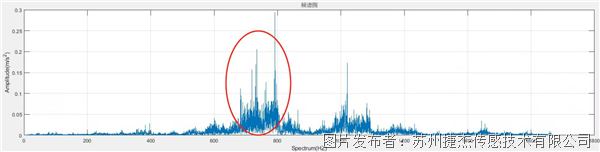

●頻譜與包絡譜分析:頻譜圖未見明顯異常頻率,包絡譜亦無周期成分,表明故障處于早期隱性階段。

03 核心發現與故障預警

? 關鍵證據:0.2Hz 調制信號時域特征

●信號特征與輸出軸 16RPM 轉速嚴格同步,鎖定故障源為輸出軸齒輪或軸承內圈。

●傳統檢測手段難以捕捉此類低頻異常,凸顯智能診斷系統優勢。

? 輔助分析:頻譜與包絡譜對比

●常規頻譜分析未發現異常,印證需結合時域調制特征進行深度診斷。

04 客戶價值

●避免非計劃停機:提前識別 A 類設備隱性故障,防止因齒輪或軸承失效導致整條生產線停擺,保障連續生產。

●精準維修決策:通過 0.2Hz 信號定位輸出軸故障源,相較于傳統人工巡檢,診斷效率提升 50% 以上。

●成本優化:預測性維護方案使維修成本降低 30% 以上,減少不必要的拆檢損耗。

05 結語

捷杰傳感通過“智能硬件 + 邊緣計算”方案,為車床捕捉到傳統手段難以識別的 0.2Hz 低頻調制信號,實現從 “故障后維修” 到 “預測性維護” 的轉型。

提交

MEMS無線溫振傳感器精準捕捉設備異常

捷杰傳感振動監測助力煤炭設備高效運維

化工企業必看!捷杰傳感解讀機泵狀態監測

變壓器故障?捷杰傳感黑科技讓隱患秒級預警

在線監測系統提前30天識別離心鼓風機異常

投訴建議

投訴建議