捷杰傳感振動監測助力煤炭設備高效運維

帶式輸送機是煤礦地面煤炭運輸系統的核心設備,其滾筒軸承長期在重載、高粉塵環境下運行,極易因疲勞磨損、潤滑失效或粉塵侵入而引發輸送帶跑偏、磨損加劇,嚴重時甚至會引發輸送中斷,造成重大經濟損失。

某煤礦在日常巡檢中發現,部分運行年限超 3 年的帶式輸送機滾筒軸承存在振動異常現象。然而,傳統人工巡檢無法精確量化故障特征,且檢修依賴固定周期,既容易造成過度維護,增加運維成本,又存在漏檢風險,難以保障設備穩定運行。針對上述問題,傳感智能振動監測系統通過構建滾筒軸承全生命周期管理,彌補傳統巡檢短板,為煤礦設備穩定運行提供了可靠的技術支撐。

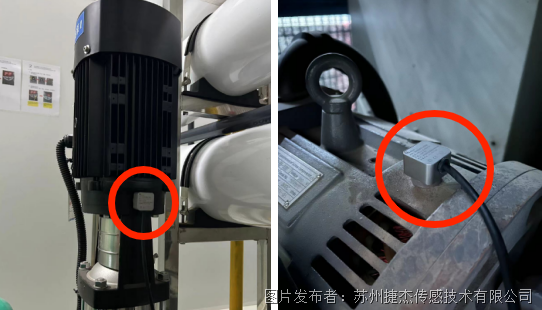

圖1 傳感器現場安裝圖

01 異常振動信號捕捉

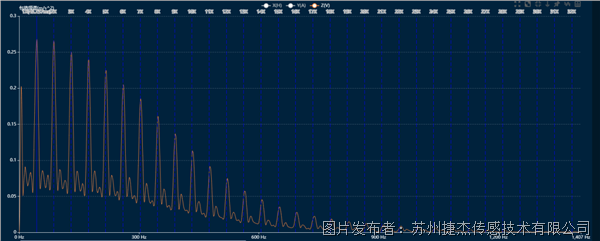

2025 年 1 月,系統監測到某帶式輸送機滾筒軸承振動加速度峰值從基線值 1.2m/s2 逐漸上升至 7.5m/s2,同時頻譜分析顯示,包絡圖譜中出現明顯45.3Hz及諧波成份(圖 2)。該頻率與軸承外圈故障特征頻率(BPFO)理論計算值 45.3Hz 高度吻合,初步判斷為外圈局部剝落。

圖 2 滾筒軸承振動頻譜圖

02 技術方案與實施

1、傳感器部署

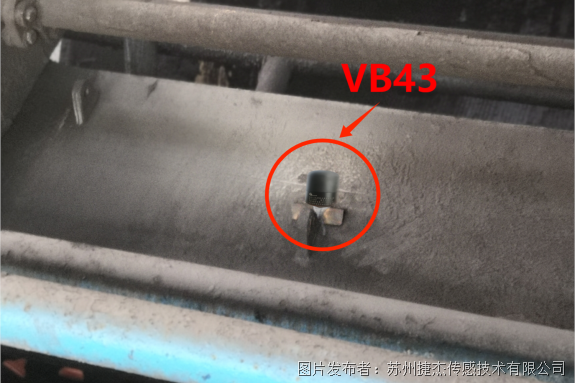

●采用 VB43LoRa智能無線溫振傳感器,安裝于軸承座上(圖 3),實時采集加速度、速度、溫度數據。

●傳感器內置濾波算法,結合帶式輸送機運行狀態修正振動數據,有效消除輸送機機身振動干擾。

圖3 傳感器現場安裝圖

2、數據分析與診斷

高頻采樣與邊緣計算:

以 6400Hz 采樣率捕獲原始波形,傳感器端完成峭度、包絡解調等特征值提取,大幅降低數據傳輸負載。

APEF 自適應算法:

通過濾波優化振動烈度閾值,誤報率大大降低,依據歷史運行數據進行閾值計算。

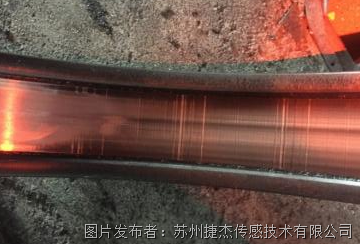

故障確認:拆解目標滾筒軸承后,發現外圈存在明顯損傷,與診斷結論一致。

降低損失:檢修時間從原計劃的 8 小時縮短至 2.5 小時,極大減少了輸送機停機對煤炭運輸的影響。

單次故障預警避免的連帶損失(含滾筒更換、輸送帶修復、生產損失)預估達 10萬元。

圖 4 滾筒軸承外圈剝落實物圖

03 長效管理機制

●健康數據庫構建

建立滾筒軸承振動特征庫,涵蓋正常工況、內外圈故障、滾動體損傷等典型模式,為 AI 診斷提供基準數據。

●維護策略優化

從 “定期檢修” 轉變為 “狀態檢修”,滾筒軸承平均更換周期延長 30%,備件庫存成本降低 18%。

●全系統推廣

截至 2025 年 3 月,該系統已覆蓋該煤礦 10 條帶式輸送機的多個滾筒軸承,累計觸發有效預警 10 次,故障識別準確率達 94%。

04 結語

振動監測技術在煤礦帶式輸送機滾筒軸承管理中的應用,展現了數據驅動維護理念的優勢。捷杰傳感智能振動監測系統融合高精度傳感與智能算法,精準預警故障,推動煤礦設備運維從被動轉為主動。未來,隨著振動特征庫完善及多源數據融合,煤礦設備健康管理將邁向高階預測性維護階段,為煤礦產業智能化、高效化發展提供有力支撐。

提交

化工企業必看!捷杰傳感解讀機泵狀態監測

變壓器故障?捷杰傳感黑科技讓隱患秒級預警

在線監測系統提前30天識別離心鼓風機異常

投訴建議

投訴建議