機器視覺引導跑臺式絲印機的應用

在精密電子制造領域,絲網(wǎng)印刷工藝的精度直接決定著產(chǎn)品性能與良率。隨著5G通信、智能穿戴等新興技術的爆發(fā)式增長,陶瓷基板、柔性電路等高端材料對印刷線寬的要求已突破0.1mm級,傳統(tǒng)機械定位與人工校準模式在±5μm級對位精度面前逐漸失效。在此背景下,WiseAlign視覺對位系統(tǒng)正成為推動絲印設備智能化升級的核心引擎。

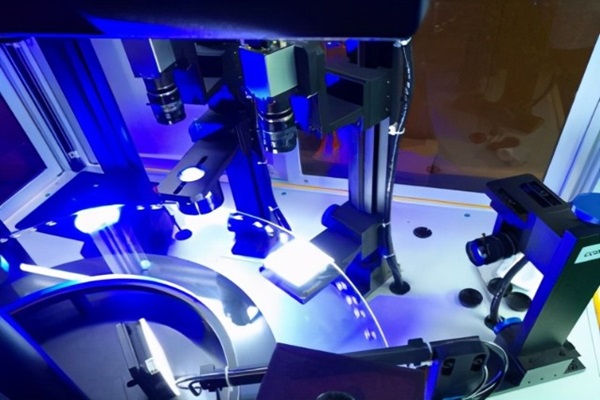

WiseAlign視覺對位系統(tǒng)通過工業(yè)相機與光學成像模塊的協(xié)同工作,構建起覆蓋整個印刷平面的視覺定位網(wǎng)絡。視覺系統(tǒng)可實現(xiàn)毫米級特征捕捉,即便面對高反光陶瓷表面或透明柔性基材,依然能清晰識別定位標記與紋理特征。系統(tǒng)內(nèi)置的像素邊緣檢測算法,可將定位精度穩(wěn)定在±2μm以內(nèi),較傳統(tǒng)方法提升3倍以上。

在視覺引導環(huán)節(jié),WiseAlign系統(tǒng)突破性地實現(xiàn)了"識別-計算-補償"的全流程閉環(huán)控制。當跑臺式絲印機承載基材進入工作區(qū)時,視覺系統(tǒng)瞬間完成標定與畸變校正,通過算法將圖像坐標轉換為機械坐標,在0.3秒內(nèi)完成的位置偏差計算結果,驅(qū)動伺服電機實現(xiàn)印刷平臺的動態(tài)補償,確保每個印刷單元的絕對位置精度。

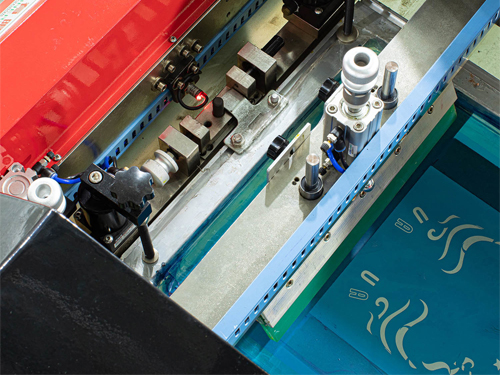

印刷過程監(jiān)控是視覺技術的另一核心應用場景。WiseAlign系統(tǒng)配備的線掃描成像模塊,可對移動中的基材進行連續(xù)采樣,實時監(jiān)測油墨厚度分布與線路完整性。通過缺陷識別模型,系統(tǒng)能精準區(qū)分0.05mm級的線路偏移、斷線或油墨堆積等異常,將傳統(tǒng)的事后檢測轉變?yōu)檫^程控制。

該系統(tǒng)的兼容性設計顯著降低了設備升級門檻。通過標準化通信協(xié)議,WiseAlign可無縫對接市面主流跑臺式絲印機,無需改造現(xiàn)有機械結構。其模塊化軟件架構支持快速切換不同產(chǎn)品的印刷程序,操作人員通過可視化界面即可完成參數(shù)配置,單品種換型時間從2小時壓縮至15分鐘。

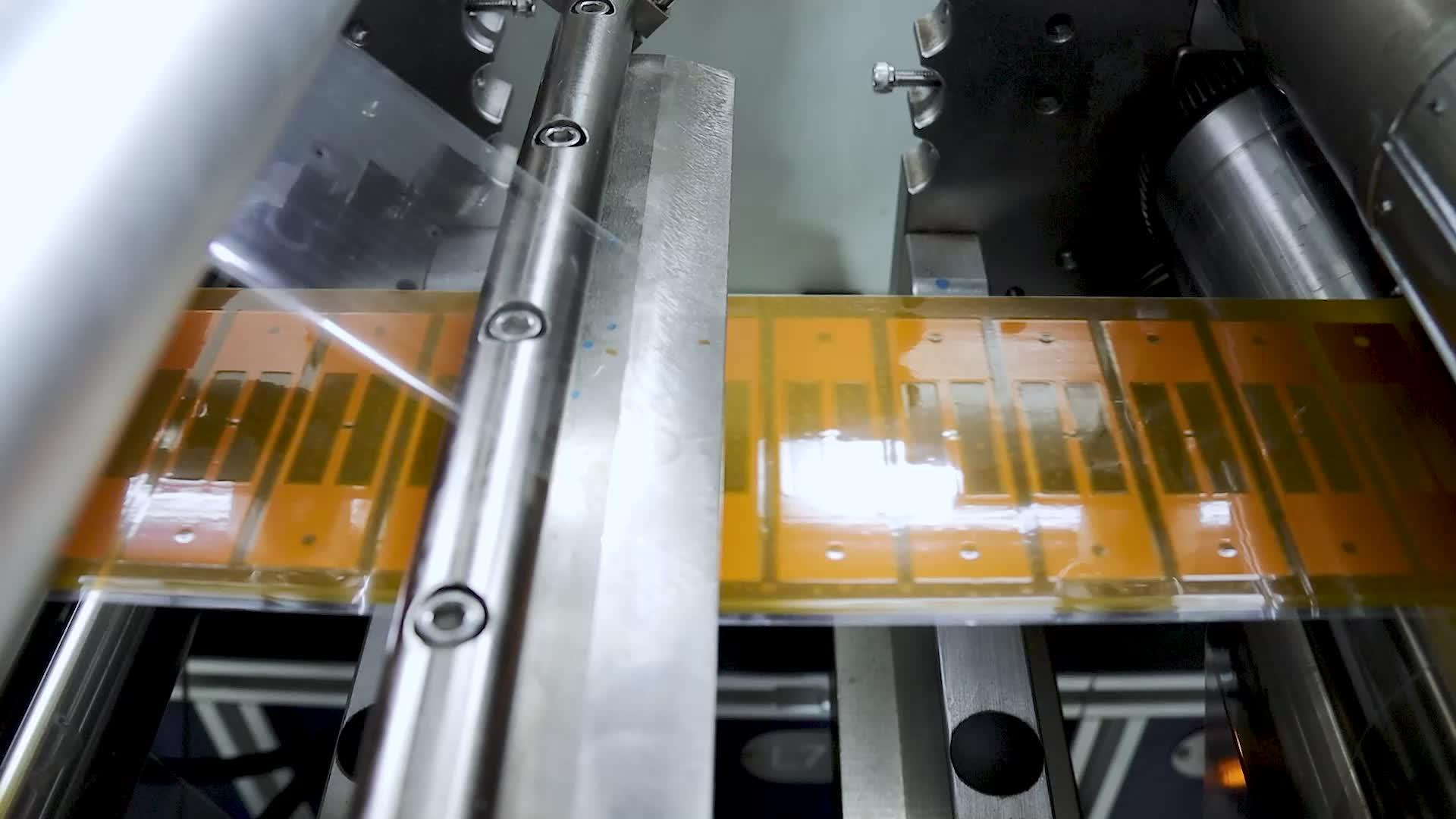

針對柔性材料的印刷難題,WiseAlign系統(tǒng)開發(fā)了張力自適應補償算法。當印刷FFC排線或光學薄膜時,系統(tǒng)通過標記點跟蹤技術實時計算材料形變量,自動調(diào)整印刷頭壓力與運動速度。配合雙目視覺定位模塊,即便在0.1mm厚度的超薄基材上,依然能實現(xiàn)±0.03mm的重復定位精度,有效解決柔性電子制造中的誤差問題。

從PCB片狀電路到玻璃蓋板裝飾印刷,從陶瓷基板電極制作到光學薄膜精密涂布,WiseAlign視覺對位系統(tǒng)正在重塑精密絲印的工藝邊界。深圳市雙翌光電通過持續(xù)迭代視覺算法庫,已構建起覆蓋200余種材料特性的工藝數(shù)據(jù)庫,為智能制造企業(yè)提供從設備改造到產(chǎn)線集成的全鏈條服務。在這場由微米級精度引發(fā)的產(chǎn)業(yè)變革中,機器視覺技術正成為撬動中國智造升級的關鍵支點。

提交

機器視覺對位中的常見模型與技術原理

機器視覺的陶瓷片定位抓取應用

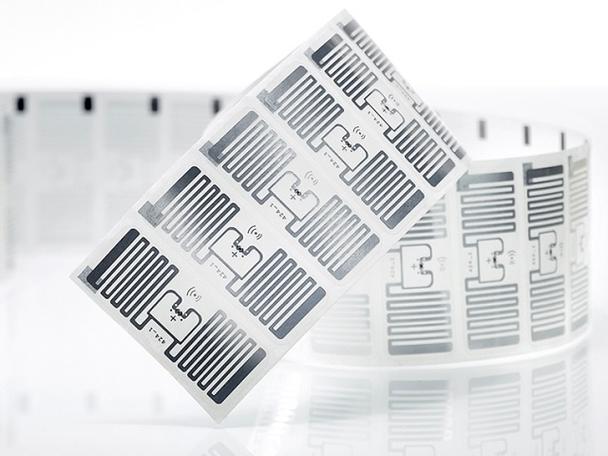

機器視覺的RFID電子標簽模切應用

機器視覺中明場檢測與暗場檢測的區(qū)別解析

機器視覺檢測系統(tǒng)的影響因素解析

投訴建議

投訴建議