塑料循環應用中控制閥的選擇

自從一個多世紀前問世以來,塑料已經成為我們生活各個方面的支柱。它們存在于我們所穿的衣服中,在構成了大多數汽車的重要組件中,出現在所有種類的食品包裝中,是龐大的醫療器械中不可或缺的組成。20世紀30年代,人們開發了乙烯(當時被認為是煉油廠的廢料)制備塑料的生產工藝,塑料生產開始迅猛發展。自此以后,塑料的產量幾乎呈指數增長。

大多數生產出來的塑料最終都會進入自然環境中——垃圾填埋、道路鋪設、沖刷到海灘、堵塞水道和海洋。塑料在環境中降解非常慢,相反,它們往往會慢慢分解成更小的塑料片,稱為微塑料。

世界各地的政府和機構正在努力解決這個問題,有些是通過更可持續和可降解的替代品取代塑料,或是進行塑料回收。

回收塑料比回收鋼或鋁等其他材料要難得多,這是因為:

●01 塑料的種類特別多,每種都需要不同的溶劑,具有不同的熔點和不同的分子結構。

●02 將不同類型的塑料彼此分離以及從其他非塑料廢物中分離是極其困難和昂貴的。

●03 回收過程的溫度遠低于金屬回收的溫度,所以原料中的污染物不會像大多數金屬回收那樣被破壞。

●04 根據回收方法和塑料類型,回收產品的質量可能與原材料不匹配。

●05 回收塑料比制造新塑料成本更高,所以缺乏回收的經濟驅動力。

·塑料回收工藝·

為解決塑料廢物問題而采取的各種方法各有利弊。一個解決方案是簡單地燃燒塑料,因為它們是很好的燃料,可以與各種垃圾一起焚燒。這確實防止了它們進入環境,但塑料燃燒并不清潔,當人們考慮到石油生產和精煉制造塑料的碳足跡,再加上塑料生產和焚燒,凈環境成本相當高。

其他塑料回收選項包括物理循環、溶解、解聚和熱解。

物理循環利用

將塑料分離成不同的類型,然后將它們重新熔化以制造新的塑料產品。一些塑料,如聚對苯二甲酸乙二醇酯(PET)瓶,相對容易分類,并能很好地實現這個工藝過程,目前大部分塑料回收都屬于這一類。然而,這種方法僅限于某些重熔性好并且易于分類的塑料,但只有少數塑料屬于這一類。

溶解

使用溶劑選擇性地熔化特定的塑料以重復使用。這種方法相對較新,只有少數幾家工廠開始使用這種方法進行生產。能量成本相對較低,但只有當廢塑料原料是一種類型并且易于分類時,該工藝才有效。還有一些問題是,該工藝是否可能允許原料污染物進入最終產品,否則,最終產品可能不允許用于更敏感的應用中,如食品包裝。

解聚

使用特定的化學過程,如甲醇解或糖酵解,將長鏈塑料聚合物分解為化學單體。該工藝需要更多的熱量和能量,但可以處理更多樣的廢塑料混合原料。當然,解聚仍需要一定程度的塑料分類,以確保進料與工藝兼容,因此具有局限性。

熱解

可處理多種塑料,幾乎不需要分類。進料可以是幾乎任何塑料的混合物,這些塑料被切成小塊并在反應器中承受高溫高壓。在這些條件下,塑料分解成一系列油、輕餾分、石腦油和石蠟,經過精煉后作為化學原料或燃料出售。由此產生的可燃氣體作為燃料,有助于補償能源成本。

·熱解過程·

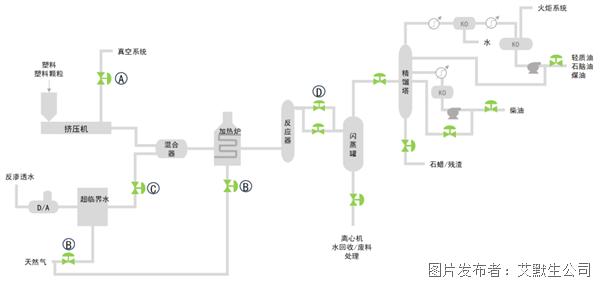

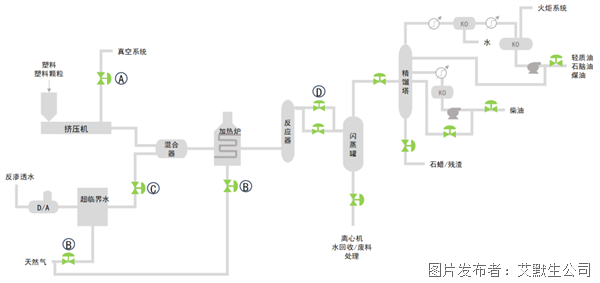

有幾家大型化工公司正在尋求熱解方案,其中大多數公司已為其工藝申請了專利。圖1是一個通用的熱解工藝流程圖,顯示了大部分主要化學步驟。毫無疑問,由于是新工藝并且在不斷改進中,所以每個工廠都有一些變化,但總體工藝流程是相似的。

圖1. 通用熱解裝置主要化學工藝流程圖

熱解裝置適用于幾乎所有類型的塑料,這在處理多種多樣的原料時具有特別優勢。輸入的塑料確實需要與所有非塑料污染物分離,所以可能需要進行一定程度的進料處理(未在圖1中顯示),以去除紙并沖走巖石、砂礫、食品污染物等。由此產生的塑料通常被研磨成更小的碎片并送入擠壓機。

在擠壓機內部,使用電加熱器和來自擠壓機螺桿的機械熱來加熱塑料。塑料熔化并混合成均勻混合物。在此過程中可能會發生一些氯相關氣體的排氣。

下一步可能因工藝不同而不同,但至少有一個主要的熱解工藝將融化的塑料與超臨界溫壓下的水混合。這改善了所得流體的換熱,并有助于帶走仍可能存在于進料中的大量污染物。然后將產生的水/塑料混合物依次通過加熱器和反應器,這個過程提供了將塑料分解為多種碳氫化合物成分所需的時間、溫度和壓力。

來自反應器的過熱加壓混合物經過減壓閥后進入閃蒸罐。這可能是整個工藝流程中最具挑戰性的部分,因為該過程存在大量的排氣、高壓降、高溫和多種化學組分的流體。

水和未反應的固體將從閃蒸罐底部排出,并進行離心以回收水和處理未反應的廢物。過熱碳氫化合物將進入蒸餾塔,蒸餾塔將碳氫化合物分離為柴油燃料、輕餾分/石腦油/煤油和石蠟。水也將被分離并回收利用。

·控制閥的選擇·

許多熱解過程中的閥門與煉油廠使用的閥門相似,但也存在一些顯著差異。圖1所示的具體閥門在下文進行討論。

擠壓機排氣系統中的閥門(圖1中的A)不會遇到很高的壓降,但可能會接觸氯相關氣體的腐蝕性混合物。因此,正確的材料選擇對于使用壽命至關重要,因此終端用戶應咨詢其自動化供應商以幫助選擇正確的閥體和閥內件材料。

控制燃燒器入口天然氣的閥門(圖1中的B)應選擇更高級的定位器,以提供可靠的控制。溫度控制對于間接式燃燒器尤為重要,盡管進料流量和原料不斷變化,但間接式燃燒器必須保持出口溫度的穩定。帶有更高級定位器、低泄漏填料以及降噪閥內件的單座截止閥(圖2)將是一個很好的選擇。

圖2. 天然氣/燃料氣用途的控制閥應配置低泄漏填料和高診斷定位器,并在某些應用中可選降噪閥內件

控制混合器入口超臨界水的閥門(圖1中的C)必須仔細確定尺寸并進行選擇。由于標準尺寸計算可能不適用于該應用,因此很難確定閥門尺寸。閥內件和閥體的設計必須能夠承受高溫高壓,并且在啟動條件下可能會遇到非常高的壓降,這可能會導致氣蝕問題(圖3)。內部組件的設計和選擇必須慎重,因為該溫度范圍可能會產生熱膨脹問題。

圖3. 超臨界水閥會遇到高壓降和高溫,因此必須仔細設計以解決啟動條件下的熱膨脹和氣蝕問題

閃蒸罐進料減壓閥是該工藝中最具挑戰的應用(圖1中的D)。這些閥門面臨高溫高壓、大量排氣以及蒸汽、液體和一些未反應固體的三相混合物的嚴酷工況,而后者往往造成閥門堵塞。該工況下可能出現高壓降、高流速、腐蝕以及可能的化學腐蝕。由于該應用中閥門損壞的可能性,許多工廠配置兩個并聯閥門,允許他們在維持生產過程的前提下一用一備。

減壓閥是工藝的核心,必須慎重選擇(圖4)。閥內件必須能夠處理大量排氣、液體和一些固體。由于會遇到高速侵蝕、氣蝕和化學腐蝕,因此選擇合適的材料至關重要。最后,閥門會隨著時間的推移而損壞,所以設計閥門時必須考慮到維護。

圖4.該工藝最關鍵和最具挑戰的應用是為下游閃蒸罐和蒸餾塔提供原料的減壓閥。特種閥門設計必須能夠處理三相流、高溫高壓、氣蝕、侵蝕和化學腐蝕

蒸餾工段中的其余閥門與許多煉油廠應用類似,主要區別在于碳氫化合物成分的廣泛混合,這可能會導致材料兼容性問題。蒸餾塔底部的石蠟的堆積可能會產生問題,因此需要慎重選擇閥內件,此外管道和閥門的大量伴熱也是必要的。

當您遇到此類相關問題時,最好能夠向閥門設計專家進行咨詢。隨著增材制造技術的發展,過去無法經濟生產的新型閥內件設計和特材選擇如今已成為可能。

提交

艾默生如何為用戶在大修期間完成流量計現場校準

艾默生仿真軟件的升級版本為生命周期變更管理奠定基礎

液位測量挑戰 | 低溫工況中的“抗凍先鋒”

安心省心 | 這一妙招,解決煤化工調節閥維修難題

艾默生增強控制系統軟件以提高運營靈活性

投訴建議

投訴建議