探訪茵夢(mèng)達(dá)儀征工廠:智能制造與綠色轉(zhuǎn)型的典范

電機(jī):工業(yè)體系的“心臟起搏器”

在現(xiàn)代工業(yè)體系的精密架構(gòu)中,泵設(shè)備扮演著無可替代的角色,它如同整個(gè)流體傳輸系統(tǒng)的“心臟”,源源不斷地為工業(yè)血脈注入活力。而電機(jī),這一驅(qū)動(dòng)泵設(shè)備的核心動(dòng)力源,無疑是“心臟”內(nèi)部最為關(guān)鍵的“起搏器”。它高效地將電能轉(zhuǎn)化為機(jī)械能,驅(qū)動(dòng)泵內(nèi)的葉輪或活塞精準(zhǔn)作業(yè),確保流體在復(fù)雜管網(wǎng)中暢通無阻,維系著整個(gè)工業(yè)體系的穩(wěn)健運(yùn)行。

PART/1 ISML:智能制造的新標(biāo)桿

Innomotics(簡(jiǎn)稱“茵夢(mèng)達(dá)”)作為全球電機(jī)及傳動(dòng)產(chǎn)品領(lǐng)域的佼佼者,在中國(guó)市場(chǎng)深耕細(xì)作,布局了包括區(qū)域總部茵夢(mèng)達(dá)傳動(dòng)技術(shù)(上海)有限責(zé)任公司在內(nèi)的5家關(guān)聯(lián)企業(yè),其中茵夢(mèng)達(dá)電機(jī)(中國(guó))有限公司(以下簡(jiǎn)稱“ISML”)尤為引人注目。

ISML工廠坐落于江蘇儀征,占地面積達(dá)184,000平方米,匯聚了一支約2000人的高素質(zhì)員工隊(duì)伍,專注于中小型三相異步電動(dòng)機(jī)、同步永磁電機(jī)的研發(fā)與制造。憑借卓越的生產(chǎn)能力和技術(shù)創(chuàng)新,ISML五次榮獲西門子集團(tuán)年度最佳工廠殊榮,并于2020年順利通過國(guó)家高新技術(shù)企業(yè)認(rèn)證,其高度自動(dòng)化與智能化的生產(chǎn)水平,彰顯了行業(yè)頂尖實(shí)力,樹立了智能制造的新標(biāo)桿。

探訪ISML電機(jī)生產(chǎn)基地

▲茵夢(mèng)達(dá)電機(jī)(中國(guó))有限公司儀征工廠

本次泵友圈探廠來到江蘇儀征,深入ISML電機(jī)生產(chǎn)基地,探尋其如何成為數(shù)字化與精益生產(chǎn)的典范。作為茵夢(mèng)達(dá)在全球中小型低壓電機(jī)產(chǎn)品領(lǐng)域的重要生產(chǎn)基地,ISML不僅繼承了德國(guó)超過百年的電動(dòng)機(jī)設(shè)計(jì)與制造經(jīng)驗(yàn),更引入了先進(jìn)的生產(chǎn)設(shè)備與獨(dú)特的生產(chǎn)工藝,結(jié)合特色鮮明的現(xiàn)代化管理模式,實(shí)現(xiàn)了生產(chǎn)效率與產(chǎn)品質(zhì)量的雙重飛躍。

回溯歷史,自2006年西門子(中國(guó))有限公司與江蘇貝得電機(jī)股份有限公司攜手合作,合資成立西門子電機(jī)(中國(guó))有限公司并控股85%以來,ISML便一直備受行業(yè)矚目。2009年,隨著西門子實(shí)現(xiàn)100%獨(dú)資,ISML的發(fā)展步入快車道。而今,在2024年5月9日,經(jīng)歷重大業(yè)務(wù)重組后,ISML迎來了茵夢(mèng)達(dá)電機(jī)(中國(guó))有限公司揭牌暨二期綠色智能工廠開工儀式的歷史性時(shí)刻,標(biāo)志著ISML在智能制造與可持續(xù)發(fā)展道路上邁出了更為堅(jiān)實(shí)的一步。

PART/2 探究一臺(tái)電機(jī)的誕生

▲茵夢(mèng)達(dá)電機(jī)

從踏入茵夢(mèng)達(dá)儀征工廠起,泵友圈記者親眼見證了一臺(tái)電機(jī)的完整誕生過程。從精密構(gòu)思的3D模型設(shè)計(jì)開始,到核心組件如精選銅線、高性能磁鐵、精密軸承、優(yōu)質(zhì)電容器及絕緣材料等,經(jīng)過嚴(yán)格篩選與采購(gòu),為電機(jī)的制造奠定了堅(jiān)實(shí)基礎(chǔ)。

生產(chǎn)過程隨即進(jìn)入關(guān)鍵階段,其中繞線工藝的精細(xì)執(zhí)行、浸漬與烘烤工序的嚴(yán)謹(jǐn)處理,確保了電機(jī)繞組結(jié)構(gòu)的穩(wěn)定性和耐用性。同時(shí),鑄造與精加工環(huán)節(jié)聚焦于電機(jī)鐵芯的制造,沖片與鐵心制造過程同樣嚴(yán)格把控,確保了電機(jī)結(jié)構(gòu)的精確與穩(wěn)固。

在組裝工序上,轉(zhuǎn)子、軸承等關(guān)鍵組件被精準(zhǔn)裝配在定子上,形成了電機(jī)的核心結(jié)構(gòu)。每一步裝配都嚴(yán)格遵循設(shè)計(jì)圖紙與工藝規(guī)范,確保每一個(gè)細(xì)節(jié)都達(dá)到精準(zhǔn)無誤。電機(jī)還需經(jīng)歷耐壓測(cè)試、負(fù)載測(cè)試等一系列嚴(yán)格考驗(yàn),以驗(yàn)證其在各種工況下的穩(wěn)定性和可靠性。

那么如何將質(zhì)量檢測(cè)貫穿于整個(gè)生產(chǎn)過程,確保最終產(chǎn)出的電機(jī)產(chǎn)品不僅符合行業(yè)標(biāo)準(zhǔn),更以卓越的品質(zhì)贏得客戶的信賴,又是如何在生產(chǎn)過程中兼顧精益高質(zhì)生產(chǎn)與高效生產(chǎn)效率,下面跟著泵友圈小編來為大家一一揭曉。

▲茵夢(mèng)達(dá)電機(jī)(中國(guó))有限公司展廳

PART/3實(shí)施精益單元生產(chǎn)模式

據(jù)工作人員介紹,自2009年起,ISML開始了精益生產(chǎn)理念的推廣與實(shí)施,逐步將6S管理、全面生產(chǎn)維護(hù)(TPM)以及可視化管理等精益管理工具納入其管理體系之中。至2015年,這一精益轉(zhuǎn)型得到了更為深入的推進(jìn),ISML就開始著手構(gòu)建精益單元,這也標(biāo)志著其生產(chǎn)模式由傳統(tǒng)的批量加工向連續(xù)流生產(chǎn)的重大轉(zhuǎn)變。在此過程中,標(biāo)準(zhǔn)化作業(yè)與快速換模(SMED)的先進(jìn)理念被巧妙融入,為生產(chǎn)流程的優(yōu)化注入了新的活力。

迄今為止,ISML已成功建立了180個(gè)精益單元,每個(gè)單元均采用了高效的連續(xù)流加工模式,實(shí)現(xiàn)了多個(gè)生產(chǎn)工序的緊密集成。這一布局不僅極大地縮減了員工的移動(dòng)距離,有效降低了在制品的庫(kù)存積壓,更顯著提升了生產(chǎn)的靈活性與市場(chǎng)響應(yīng)速度。通過這一系列的精益實(shí)踐,ISML不僅優(yōu)化了生產(chǎn)流程,更在提升生產(chǎn)效率與產(chǎn)品質(zhì)量方面取得了顯著成效,展現(xiàn)了其在精益生產(chǎn)道路上的堅(jiān)定步伐。

▲精益單元

PART/4 數(shù)字化轉(zhuǎn)型之路ISML緊密圍繞數(shù)字化轉(zhuǎn)型,深度整合生產(chǎn)工藝流程,精心構(gòu)建了一個(gè)智能單元間協(xié)同作業(yè)的生態(tài)網(wǎng)絡(luò)。該網(wǎng)絡(luò)囊括了超過100臺(tái)精密機(jī)械手,它們廣泛分布于電機(jī)生產(chǎn)的各個(gè)環(huán)節(jié),包括沖壓加工、轉(zhuǎn)子制造、定子生產(chǎn)及裝配等關(guān)鍵工序,實(shí)現(xiàn)了生產(chǎn)流程的全方位自動(dòng)化覆蓋。

機(jī)械手的應(yīng)用僅僅是自動(dòng)化布局的一環(huán),ISML在精益單元的構(gòu)建初期,便對(duì)加工組合票與線平衡進(jìn)行了精細(xì)定義,確保了標(biāo)準(zhǔn)化作業(yè)模式的實(shí)施。通過集成機(jī)械手、自動(dòng)運(yùn)輸裝置,確保了生產(chǎn)單元的自主高效運(yùn)行。同時(shí),在線測(cè)量設(shè)備、刀具補(bǔ)償系統(tǒng)及視覺系統(tǒng)的引入,進(jìn)一步滿足了智能制造的嚴(yán)苛需求,推動(dòng)了生產(chǎn)效率與質(zhì)量的雙重飛躍。

▲定子加工車間

為加速精益數(shù)字化工廠的建設(shè)步伐,ISML深度融合IT系統(tǒng),于車間現(xiàn)場(chǎng)部署了400余臺(tái)MES終端顯示屏。這些顯示屏實(shí)時(shí)展示生產(chǎn)訂單、BOM(物料清單)、圖紙信息、作業(yè)指導(dǎo)書等關(guān)鍵數(shù)據(jù),為車間生產(chǎn)作業(yè)提供了精準(zhǔn)指導(dǎo)。此外,40多臺(tái)PAD被廣泛應(yīng)用于故障報(bào)修、生產(chǎn)領(lǐng)料、質(zhì)量檢驗(yàn)等環(huán)節(jié),實(shí)現(xiàn)了生產(chǎn)管理的全面無紙化。另外,28塊設(shè)備看板與生產(chǎn)看板也被精心安裝,它們實(shí)時(shí)反饋設(shè)備運(yùn)行狀態(tài)、生產(chǎn)執(zhí)行進(jìn)度等信息,極大地提升了生產(chǎn)過程的透明度與可視化程度,為ISML的數(shù)字化轉(zhuǎn)型之路奠定了堅(jiān)實(shí)基礎(chǔ)。

▲裝配車間

PART/5 質(zhì)量互鎖機(jī)制確保可追溯

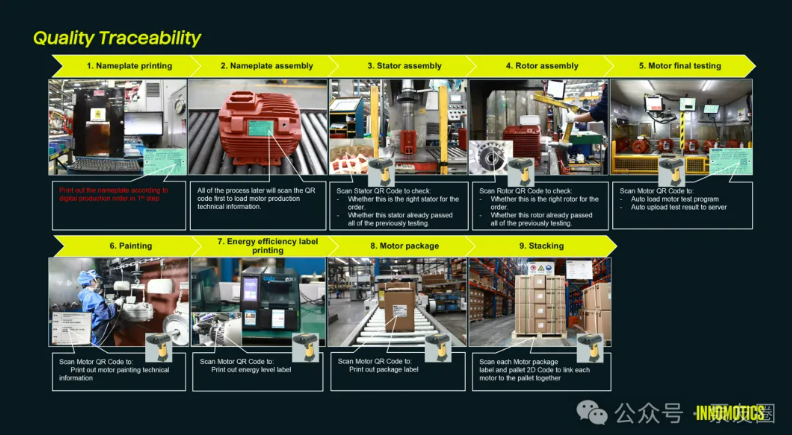

電機(jī)銘牌打印是電機(jī)裝配流程的首要環(huán)節(jié),其核心在于將產(chǎn)品專屬的激光二維碼嵌入銘牌之中,為后續(xù)裝配工序提供便捷的信息確認(rèn)途徑。特別是在定子裝配與轉(zhuǎn)子裝配這兩個(gè)核心工序,ISML實(shí)施了嚴(yán)格的質(zhì)量互鎖機(jī)制。該機(jī)制首先依據(jù)BOM(物料清單)結(jié)構(gòu),對(duì)所用物料進(jìn)行精確校驗(yàn),確保物料使用的準(zhǔn)確無誤。隨后,結(jié)合成品轉(zhuǎn)子和成品定子的檢測(cè)結(jié)果,僅允許經(jīng)過嚴(yán)格測(cè)試且質(zhì)量達(dá)標(biāo)的產(chǎn)品進(jìn)入生產(chǎn)裝配流程,有效保障了裝配質(zhì)量。

每臺(tái)電機(jī)完成裝配后,均需經(jīng)歷100%的全面測(cè)試。測(cè)試結(jié)果與電機(jī)銘牌信息進(jìn)行綁定,并實(shí)時(shí)上傳檢測(cè)結(jié)果。在此基礎(chǔ)上,ISML進(jìn)一步實(shí)施了與合格證、嘜頭打印的互鎖機(jī)制。對(duì)于未經(jīng)測(cè)試或測(cè)試不合格的電機(jī),系統(tǒng)將自動(dòng)鎖定其下線流程,無法打印相應(yīng)的合格證,也無法進(jìn)行入庫(kù)操作。這一舉措從根本上杜絕了不合格機(jī)座流入市場(chǎng)的可能,彰顯了ISML對(duì)產(chǎn)品質(zhì)量控制的嚴(yán)謹(jǐn)態(tài)度。

▲質(zhì)量可追溯流程

ART/6 智能物流與倉(cāng)儲(chǔ)

在茵夢(mèng)達(dá)儀征工廠現(xiàn)場(chǎng),泵友圈小編目睹,一輛輛AGV(自動(dòng)導(dǎo)引車)正有條不紊地在各個(gè)生產(chǎn)單元與清洗設(shè)備間穿梭,它們精準(zhǔn)地執(zhí)行著電機(jī)端蓋和機(jī)座物料的搬運(yùn)與傳送任務(wù),顯著減少了人工干預(yù),極大地提升了搬運(yùn)作業(yè)的效率與精確度。與此同時(shí),智能立體倉(cāng)庫(kù)的引入,進(jìn)一步優(yōu)化了庫(kù)存管理,顯著提高了空間利用效率,為工廠運(yùn)營(yíng)帶來了雙重效益。

AGV與智能立庫(kù)的協(xié)同應(yīng)用,不僅顯著降低了運(yùn)營(yíng)成本,更在提升工廠生產(chǎn)靈活性與響應(yīng)速度方面展現(xiàn)出了卓越效能。這種智能化的物流解決方案,通過高度自動(dòng)化與智能化的運(yùn)作,確保了生產(chǎn)流程的順暢與高效,同時(shí)大幅提升了工廠運(yùn)行的安全性與可靠性,為ISML的智能制造之路奠定了堅(jiān)實(shí)基礎(chǔ)。

▲智能立庫(kù)

PART/7 環(huán)保與可持續(xù)發(fā)展

ISML作為綠色轉(zhuǎn)型的領(lǐng)航者,始終秉持可持續(xù)發(fā)展的核心理念,矢志不渝地繪制著自身的零碳發(fā)展藍(lán)圖。據(jù)工作人員介紹,步入2024年,ISML聚焦“碳足跡透明化”戰(zhàn)略,通過整合能源管理、生產(chǎn)管理等多元系統(tǒng),成功部署了碳足跡追蹤平臺(tái)。該平臺(tái)不僅實(shí)現(xiàn)了工廠碳數(shù)據(jù)的實(shí)時(shí)分級(jí)量化管理,還成功追溯了試點(diǎn)產(chǎn)品(IE4 FS132/200/315)的全生命周期碳足跡。

在平臺(tái)的數(shù)據(jù)可視化與實(shí)時(shí)分析能力的驅(qū)動(dòng)下,ISML采取了一系列節(jié)能減碳措施,包括高效設(shè)備的替換、待機(jī)能耗的削減、余熱的回收利用以及運(yùn)維流程的優(yōu)化等。這些舉措使得ISML每年能夠減少約300噸的碳排放量,同比下降幅度達(dá)到1.5%,這一成績(jī)不僅是數(shù)字上的體現(xiàn),更是ISML在綠色轉(zhuǎn)型道路上不懈努力的生動(dòng)寫照。

如今,ISML的單位產(chǎn)品綜合能耗已降至約0.3kgce/kw,遠(yuǎn)低于行業(yè)平均水平(約0.5kgce/kw),這一顯著成就標(biāo)志著ISML在新綠色賽道上的華麗加速。循“跡”降“碳”,ISML正以實(shí)際行動(dòng)踐行綠色轉(zhuǎn)型的承諾。

▲工廠光伏

PART/8 寫在最后

本次探廠泵友圈小編目睹了茵夢(mèng)達(dá)電機(jī)(中國(guó))有限公司憑借其前沿的生產(chǎn)技術(shù)、革新的工藝流程、以及數(shù)字化與精益生產(chǎn)管理的深度融合,已赫然成為電機(jī)制造領(lǐng)域的標(biāo)桿企業(yè)。其不僅向市場(chǎng)穩(wěn)定輸出了高品質(zhì)的電機(jī)產(chǎn)品,更為整個(gè)制造業(yè)的轉(zhuǎn)型升級(jí)提供了極具價(jià)值的參考范例,生動(dòng)展現(xiàn)了現(xiàn)代工業(yè)在智能化、環(huán)保化及高效化層面所蘊(yùn)含的無限潛能。

展望未來,隨著二期工廠的順利建成并投入運(yùn)營(yíng),茵夢(mèng)達(dá)儀征工廠無疑將在電機(jī)制造行業(yè)內(nèi)持續(xù)引領(lǐng)創(chuàng)新潮流,續(xù)寫其在綠色智能制造的新篇章。

提交

茵夢(mèng)達(dá)中國(guó)CEO崔巖一行赴天津電氣院交流合作,共謀發(fā)展新未來

強(qiáng)強(qiáng)聯(lián)合,茵夢(mèng)達(dá)與電科技術(shù)戰(zhàn)略合作簽約儀式順利舉行

茵夢(mèng)達(dá)低壓電機(jī)全球-亞洲研發(fā)中心在南京盛大啟航

茵夢(mèng)達(dá)1LE8005 一級(jí)能效低壓異步電動(dòng)機(jī)

茵夢(mèng)達(dá)參加同濟(jì)大學(xué)中德企業(yè)日活動(dòng)

投訴建議

投訴建議