AI服務(wù)器中多層高階HDI板的質(zhì)量管控“黑科技”(一)

通信電子熱潮依舊,數(shù)據(jù)中心的承載能力被越來(lái)越多的關(guān)注。而AI服務(wù)器作為其核心驅(qū)動(dòng)力,技術(shù)需求持續(xù)升溫。從PCB板到高性能芯片,其核心零部件發(fā)揮技術(shù)優(yōu)勢(shì),也為AI技術(shù)革新和飛速發(fā)展提供堅(jiān)實(shí)支撐。

你是否好奇它的內(nèi)部構(gòu)造和神奇強(qiáng)大的處理和運(yùn)算能力是如何誕生的?

其實(shí),AI服務(wù)器的強(qiáng)大能力及其保障之一也源于其精密的零部件,尤其是其中的PCB板。

它們承載著處理器、內(nèi)存、網(wǎng)絡(luò)接口等核心部件,讓數(shù)據(jù)在服務(wù)器內(nèi)部流暢傳輸。而且,隨著AI技術(shù)的飛速發(fā)展,PCB板也在不斷創(chuàng)新,既要確保高性能的信號(hào)傳輸,又要考慮散熱和功耗的平衡。

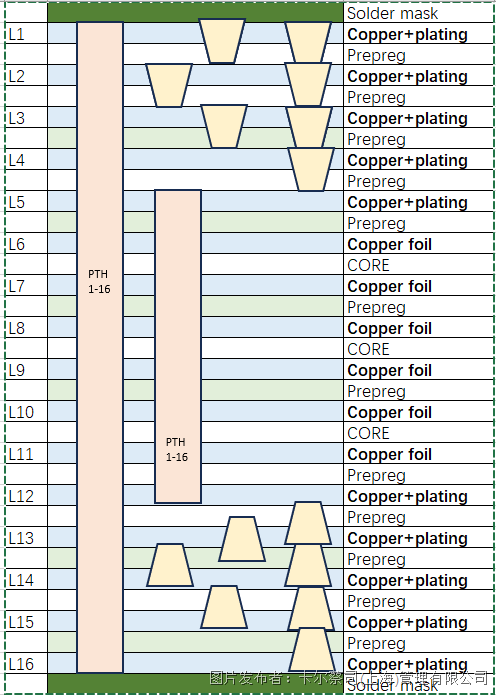

在AI服務(wù)器和GPU加速卡的世界里,“多層高階HDI板“作為“明星角色”,集高層數(shù),高密度以及高可靠性的HDI板來(lái)連接各個(gè)部件,為了讓布線更靈活、密度更高,設(shè)計(jì)師們運(yùn)用了盲孔和埋孔等設(shè)計(jì),讓不同層間的數(shù)據(jù)交流變得暢通無(wú)阻。

想象一下,一塊四階16層的HDI板,它經(jīng)歷了四次壓合的“歷練”才誕生!

就像我們?nèi)粘J褂玫氖謾C(jī)的中電路板-SLP類載板,雖然也采用了多層高階HDI板,但通常只有12層左右,相比之下簡(jiǎn)直是小巫見(jiàn)大巫!

GPU加速卡為了追求極致的性能,需要20層以上的HDI板,每一層的連接都需要精準(zhǔn)無(wú)誤。

因此,GPU加速卡的HDI板在生產(chǎn)上的技術(shù)難度,如同大象在螞蟻身上跳舞。相應(yīng)地,質(zhì)量檢測(cè)也面臨著前所未有的挑戰(zhàn)。

在PCB板的生產(chǎn)流程中,蔡司擁有從原材料來(lái)料檢查到生產(chǎn)過(guò)程控制,再到成品質(zhì)量檢查的完整解決方案。這些解決方案包括使用光學(xué)顯微鏡和掃描電鏡進(jìn)行高分辨檢測(cè),以及使用三坐標(biāo)測(cè)量技術(shù)來(lái)滿足PCB板平面度的高精度測(cè)量要求。特別是在多層高階HDI板的生產(chǎn)過(guò)程中,由于線寬線距的減小以及疊孔工藝的應(yīng)用面臨各種質(zhì)量挑戰(zhàn)。在PCB板的生產(chǎn)流程中,蔡司擁有從原材料來(lái)料檢查到生產(chǎn)過(guò)程控制,再到成品質(zhì)量檢查的完整解決方案。這些解決方案包括使用光學(xué)顯微鏡和掃描電鏡進(jìn)行高分辨檢測(cè),以及使用三坐標(biāo)測(cè)量技術(shù)來(lái)滿足PCB板平面度的高精度測(cè)量要求。特別是在多層高階HDI板的生產(chǎn)過(guò)程中,由于線寬線距的減小以及疊孔工藝的應(yīng)用面臨各種質(zhì)量挑戰(zhàn)。

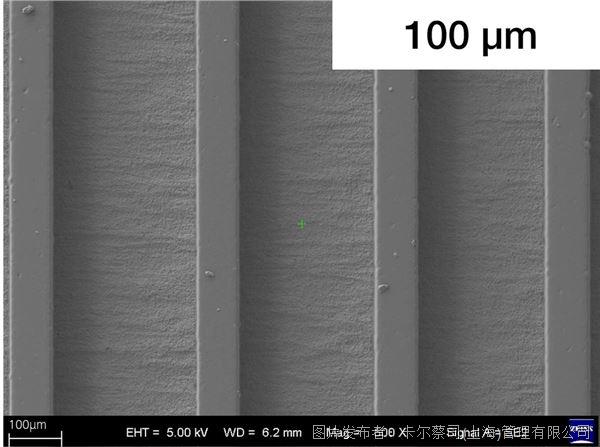

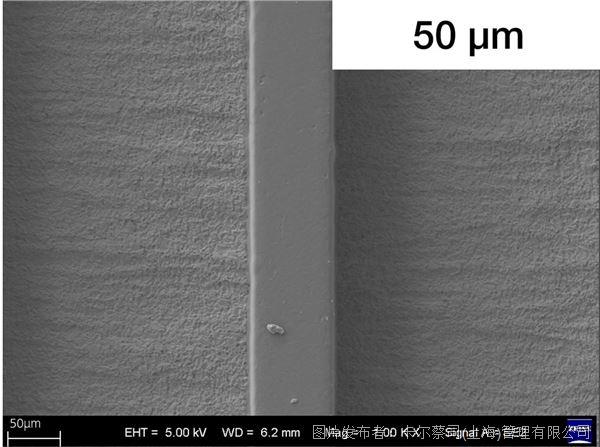

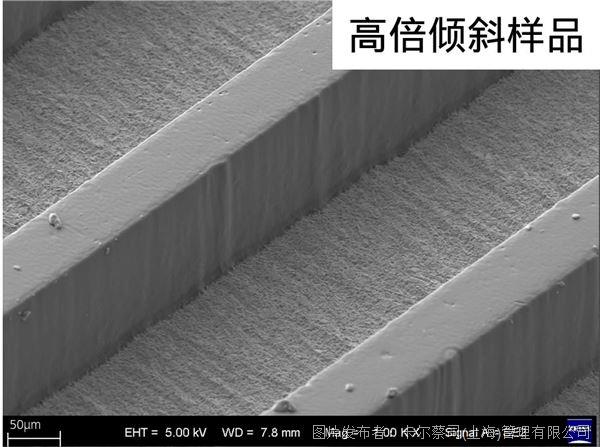

▲HDI板的線寬線距最小可以達(dá)到50微米,根據(jù)PCB的制造流程,線寬線距的縮小意味著干膜圖形的制作也必須更加精細(xì)。在5kV的低電壓下拍攝的圖像,我們能夠清晰地觀察到干膜的表面是否有缺口,以及干膜間隙中是否存在異物。

進(jìn)一步的,通過(guò)傾斜樣品,我們可以檢查干膜與底銅結(jié)合處是否有空洞,同時(shí)還可以觀察干膜的側(cè)壁是否保持垂直。 這些檢查步驟極大地提高了我們完成干膜圖形檢測(cè)的效率和準(zhǔn)確性,如果干膜圖形不準(zhǔn)確,那么相應(yīng)的線路電路的準(zhǔn)確度也會(huì)打折扣。

ZEISS Sigma電鏡在面對(duì)這一挑戰(zhàn)時(shí)展現(xiàn)出了卓越的優(yōu)勢(shì)。它能在5KV或更低的電壓下獲得更佳的分辨率和對(duì)比度,從而清晰地表征干膜表面的形貌。通過(guò)電子束推進(jìn)加速器技術(shù),輕松實(shí)現(xiàn)傾斜樣品的觀察。同時(shí),其領(lǐng)先的X射線幾何設(shè)計(jì)能夠快速得出元素分析結(jié)果,為檢測(cè)工作提供了極大的便利。

▲ ZEISS 工業(yè)顯微鏡 Sigma 360

從配電單元,連接器設(shè)備,存儲(chǔ)單元,數(shù)據(jù)交換設(shè)備,到液冷系統(tǒng)都帶來(lái)了大量的技術(shù)難點(diǎn),這也是蔡司工業(yè)質(zhì)量解決方案最擅長(zhǎng)的,幫助客戶洞察問(wèn)題,解決問(wèn)題。

蔡司擁有豐富的產(chǎn)品線包含顯微鏡,藍(lán)光掃描儀,三坐標(biāo),工業(yè)CT,助力全面解決電子客戶面臨質(zhì)量挑戰(zhàn)與痛點(diǎn)。

請(qǐng)您持續(xù)關(guān)注了解通電子行業(yè)相關(guān)應(yīng)用的創(chuàng)新解決方案。

提交

創(chuàng)新交鋒 蔡司全球質(zhì)量創(chuàng)新峰會(huì)劇透第2彈 | 聚焦「新能源汽車」

直播報(bào)名:蔡司手持激光掃描儀 - 針對(duì)大型鑄件與模具等的現(xiàn)場(chǎng)檢測(cè)解決方案

守護(hù)生命之盾:醫(yī)療器械行業(yè)的質(zhì)量精準(zhǔn)控制

創(chuàng)新交鋒 蔡司全球質(zhì)量創(chuàng)新峰會(huì)劇透第1彈 | 聚焦「電子」

蔡司軟件 | ZEISS INSPECT X-Ray全面把控藥物包材質(zhì)量

投訴建議

投訴建議