華漢偉業:定義缺陷檢測,再“小”都能看見

目前,現代化工業生產的產品形態朝著多樣化、多元化方向發展,隨著產品設計的復雜化和生產速度的加快,工業缺陷檢測面臨著前所未有的挑戰。

因此,如何在保持生產效率的同時,實現對復雜、細微瑕疵的精準識別,成為亟待解決的問題。

缺陷檢測原理

機器視覺助力生產自動化

缺陷檢測是指對工件的表面缺陷進行檢測,例如工件表面的斑點、凹坑、劃痕、色差、缺損等缺陷。

在缺陷檢測過程中,常用的圖像處理技術包括數字圖像處理技術和機器視覺技術。數字圖像處理技術主要針對數字圖像,包括圖像的增強、濾波、分割和取樣等處理技術。而機器視覺技術則是基于數字圖像中的分割和模式識別,針對現有場景中的圖像進行應用分析,通過處理,識別出其中的缺陷,從而實現產品缺陷的自動化檢測,并對這些缺陷進行定位。

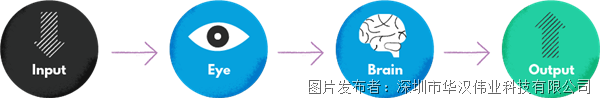

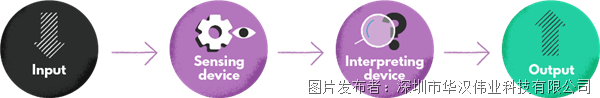

簡單來說,機器視覺再現人類解讀圖像的能力,“眼睛”被傳感設備和機器學習算法驅動的視覺設備所取代。通過使用大型圖像數據集進行訓練,深度學習模型可以解釋給定圖像的內容,用于缺陷和異常檢測。

(人類視覺過程)

(基于人工智能的機器視覺,可用于異常和缺陷檢測)

破解檢測難題

解除多種干擾因素影響

在工業缺陷檢測過程中,面臨的一個較大問題是部分缺陷偏小,因為小尺寸的缺陷通常在圖像中具有低信噪比,難以實現精確檢測。例如,在半導體制造、精密機械加工、電子產品組裝等高精尖領域,缺陷往往微小且多樣化,人工檢測不僅耗時費力,且難以保證一致性。

產品表面微小的劃痕和毛刺等瑕疵可能會增加生產過程中的廢品率,或者需要額外的維修和返工,從而增加生產成本和降低生產效率。在某些情況下,微小缺陷可能會釀成重大的安全事故。例如,手機電池的極耳焊接毛刺過大,可能會刺穿絕緣膠帶和隔膜,從而造成極片的短路,導致電池自燃的重大安全事故。

由于產品缺陷種類繁多且干擾因素眾多,華漢偉業通過多尺度特征融合訓練與小目標缺陷檢測技術,能夠將微小的缺陷尺寸特征進行放大處理。

在產品缺陷檢測中融合了深度學習技術,不同于傳統工業機器視覺基于規則解決問題,深度學習通過對大量“OK”和“NG”圖片特征的自動學習和缺陷標注訓練,從而完成模型的建立,在后續遇到新增缺陷類型時,只需要完成新類型缺陷樣本訓練優化就能實現新的缺陷檢測。

華漢偉業能夠輕松應對瑕疵,將微小缺陷的檢出率提升至99%以上,人力替代效率達到80%,縮短檢測時間約40%,實現缺陷檢測精準度和檢測效率的提升,大幅度降低人力成本。目前,華漢偉業自主創新構建的視覺系統解決方案已實現1000+生產線部署的落地應用。

全方位檢測破除項目難點

覆蓋多領域缺陷檢測場景

華漢偉業提供了高速度、高精度、低成本的解決方案,搭載2D+2.5D+3D+AI算法的視覺檢測系統,讓依賴于目視檢測的較淺劃傷、凹陷等細微的瑕疵缺陷無所遁形。

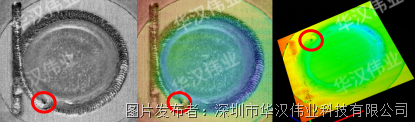

以實際應用案例為例:在鋰電池工業生產過程,密封釘焊接質量檢測中,針對缺陷形態豐富、邊緣難以界定等難點,華漢偉業深度融合多種圖像處理方式,實現工件亞微米級尺寸測量,可有效識別0.1mm的針孔大小,誤判率≤0.3%。

在汽車三電中,華漢偉業使用3D視覺成像,通過AI的賦能,打通了數據從采集、分析到算法沉淀的全鏈路柔性化定制,實現對電機定子Tig焊點的缺陷檢測,精準識別細微缺陷,漏判率為0,誤判率≤1%,視覺檢測精度可達到±0.1mm。

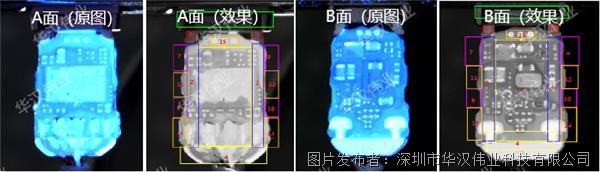

在3C電子行業,針對手機Type-C接口點膠質量檢測,華漢偉業采用3D檢測技術,可分14個區域進行精細檢測,區域聯動,減少配置,一次拍照可準確檢測“多膠、少膠、漏點、濺膠”等缺陷,可同時檢測A、B面,實現檢測精度≤0.1mm。

華漢偉業深度融合AI機器視覺技術和多種自研算法,針對不同行業的實際應用需求,以高效算法、快速識別、精準檢出等優勢,提供一定的技術支持,打造不同行業的成功案例。

未來,我們也將持續不斷攻關核心技術,創新研發機器視覺應用,加速機器視覺方案在各個垂直領域的應用部署,成為3D+AI交付專家。

提交

【展會邀約】華漢偉業邀您相聚2024華南國際工業博覽會

2D視覺 vs 3D視覺:賦能智能制造的最優選擇

華漢偉業3D+AI視覺技術助力汽車零部件制造,賦能柔性生產線

突破認知邊界,華漢偉業助力機器視覺奔向智造未來

以創新,見未來!3D+AI視覺交付專家,賦能鋰電場景應用

投訴建議

投訴建議

.jpg)