設計仿真 | 基于開裂能量密度方法的橡膠件疲勞壽命分析

在橡膠件CAE仿真分析中,橡膠件剛度,密封性等仿真工況的分析相對容易,但是如何進行橡膠疲勞壽命的分析當前還是困擾工程師的一個難題。

Marc在橡膠、密封行業有著廣泛的應用,針對橡膠疲勞壽命的仿真,Marc有幾種方法可以實現:

01

Mullins效應

? 通過Mullins效應進行橡膠件的損傷分析,當損傷到達1時,認為橡膠出現開裂,但是在實際仿真計算中需要進行大量的分析計算,工作量巨大。

02

彈性體疲勞壽命損傷理論

?通過彈性體疲勞壽命損傷理論來進行疲勞壽命分析,基本思想和傳統的金屬疲勞的一致,仿真計算工作量很小,適合在工程計算中應用。

03

基于開裂能量密度

? 通過開裂能量密度的方法進行疲勞壽命的計算,基于裂紋擴展的基本假設,考慮拉伸載荷作用和平均應力的修正,并給出關鍵區域的開裂方向。相對于上面的方法,其分析精度較高。

開裂能密度理論介紹

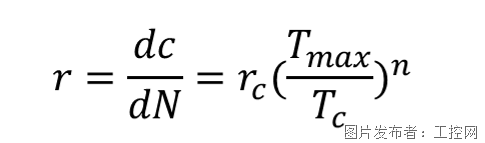

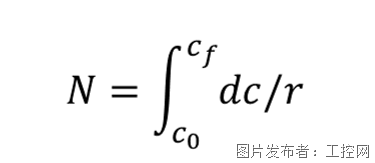

基于開裂能量密度(CED)的彈性體方法屬于裂紋擴展方法的范疇,該方法假設材料中總是存在小裂紋,例如尺寸為c0,并且由于循環載荷,它們會生長,直到達到材料被認為失效的尺寸。假設初始裂紋尺寸c0是材料的特征參數,由于循環載荷,這些裂紋不斷擴展,直到達到材料失效的尺寸cf。裂紋擴展速率r具有冪律的形式:

裂紋擴展速率被定義為每循環次數變化的裂紋尺寸變化dc/dN。其中,Tmax是加載循環中的最大能量釋放率(撕裂能量)。Tc是立即發生斷裂的Tmax的臨界值,rc是對應于Tc的最大裂紋擴展速率。裂紋壽命計算表達式如下:

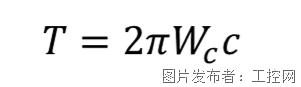

假設小裂紋的能量釋放率與裂紋的尺寸c成比例,如下所示:

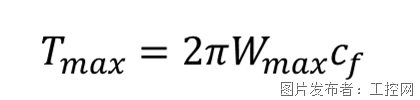

同時,最大的能量釋放率可以表達為如下形式:

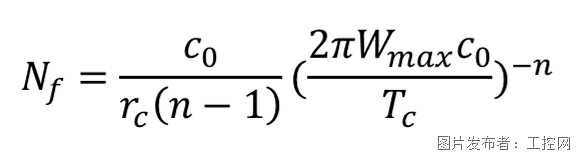

可得出,疲勞壽命的計算公式如下:

應該要指出的是,裂紋能量密度不僅取決于應力和應變狀態,還取決于假定裂紋平面的方向。因此,在實際計算中需要進行關鍵平面搜索,以評估使疲勞壽命最小化的方向。

橡膠體疲勞案例介紹

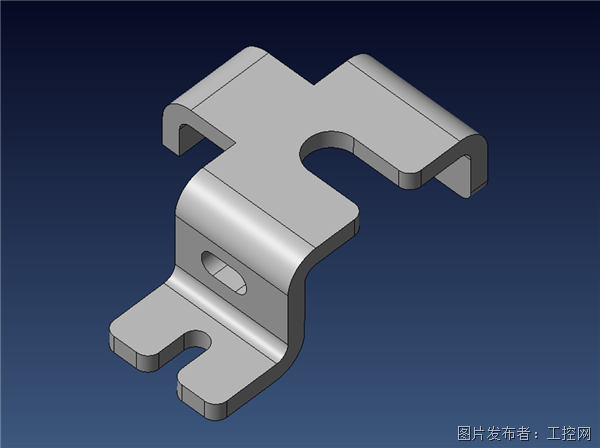

以橡膠件,襯套為例,首先在現有的橡膠材料模型參數的參數基礎上,需增加用于彈性體疲勞計算的參數,如下圖所示:

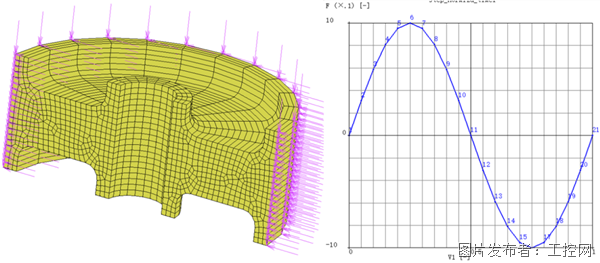

其中,系數Wmax、rc、N、c0、分別為臨界撕裂能量,最大裂紋擴展速率,指數系數,初始微裂紋尺寸。模型計算時不考慮載荷比值的修正。其次,定義橡膠襯套的載荷計算工況。在該案例中,我們先約束襯套的中心和對稱面,同時定義襯套的邊緣沿徑向和軸向同時加載1mm的正弦振動。載荷加載形式為正弦波,在一個正則時間步內完成。

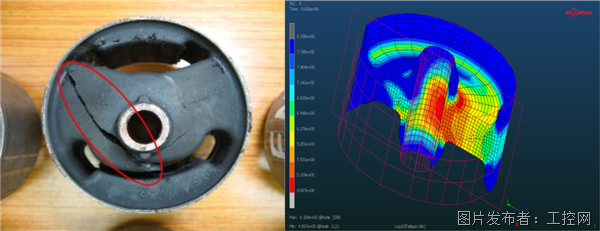

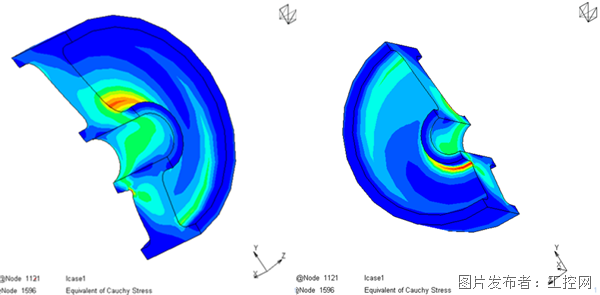

同時在結果輸出中,需要將柯西應力張量和應變梯度進行輸出,以用于后續的疲勞壽命計算。計算結果如下圖所示。可以看到,最大對數主應變發生在橡膠襯套和套筒的接觸位置已經在襯套邊緣特征位置。

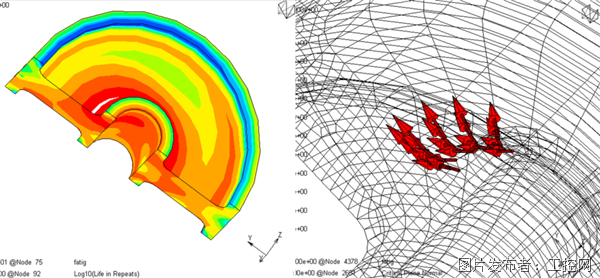

在此基礎上,新增一個用于疲勞計算的分析任務,用于疲勞壽命計算。其計算設定參數如下圖所示。其中,載荷類型采用變幅載荷,并選定前一步計算好的結果文件。定義好壽命計算的增量步范疇,該分析取第一步到最后一步的應變進行疲勞壽命計算。

疲勞計算結果如下圖所示,可以看到其損傷最大的位置在橡膠特征倒角處,最小對數壽命為2.7。這與前面計算的最大等效柯西應力位置對應。同時,還可以預測出橡膠裂紋開裂面,如下圖所示。其中紅色箭頭所指的方向即為疲勞開裂平面的法向。

小 結

與基于馬林斯效應和基于應變壽命曲線的彈性體疲勞相比,基于開裂能量密度的方法,可以更加精確的進行橡膠件的疲勞壽命預測和開裂方向預測。

采用Marc軟件,可以很方便的在計算完強度的基礎上,進行橡膠件疲勞壽命的計算。從而幫助客戶快速預測橡膠件的疲勞壽命,提升產品開發效率。

提交

質量管理丨數字化文檔管理夯實質量管理體系基礎

生產制造 | 模具設計與制造-VISI 教您掌握簡單正確展開沖壓件

設計仿真 | 基于VTD的V2X仿真應用

設計仿真 | ODYSSEE 加速電機仿真優化

直播預告-Adams 插件制作

投訴建議

投訴建議