激光掃描新突破,跨越3D打印與銑削制造的數字鴻溝

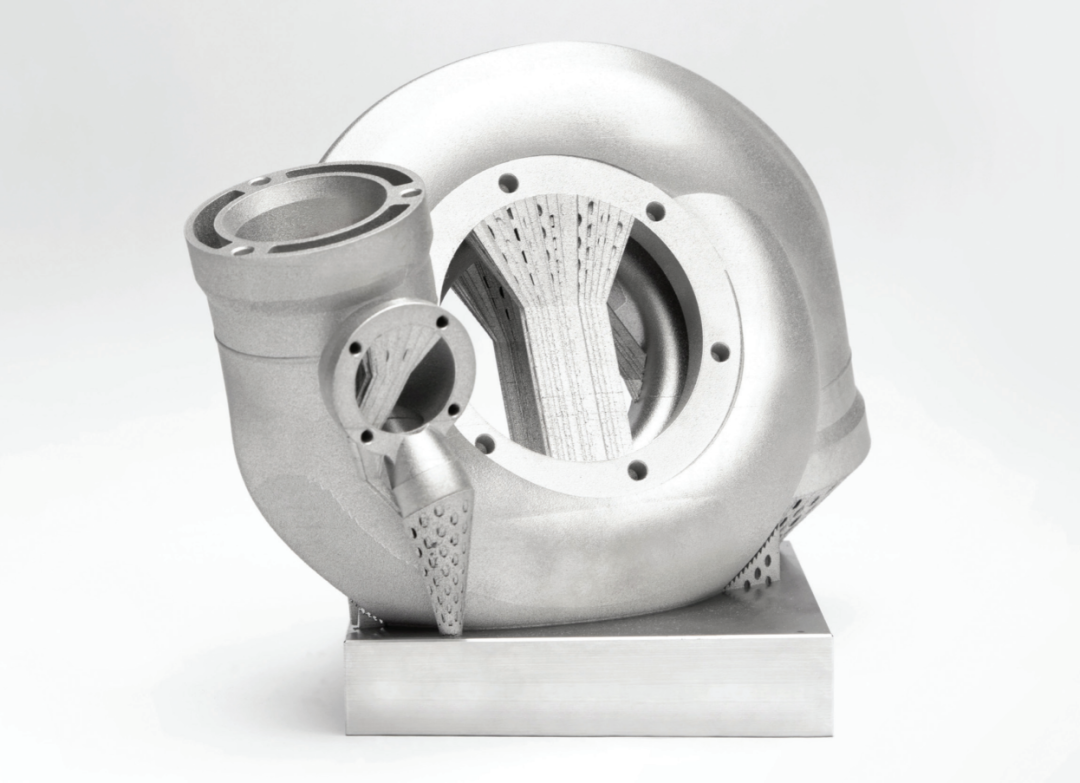

GF Machining Solutions總部位于瑞士,是 Georg Fischer Group的一個重要部門,業務遍及 50多個國家和地區,并在瑞士、美國、瑞典和中國設有研發和生產基地。為了滿足客戶對一級方程式賽車渦輪增壓器的要求,GF 開發了一套最優的制造工作流程,其中包括設計、模擬、生產和認證。

用戶痛點

該部件是由鎳基耐熱超級合金通過增材和減材工藝制造而成。

雙壁渦輪增壓器在一級方程式賽車中用于避開渦輪滯后并提高效率,需要隔熱才能有效運行。然而,使用雙壁結構形成氣隙,以防止芯體內的熱量到達外殼,這可能難以通過鑄造來控制,因為鑄造時壁厚較薄。簡而言之,金屬鑄造不適用于生產基本形狀的雙壁應用。因此,GF Casting Solutions使用增材制造工藝制造零件。

GF專家使用內部機器進行3D打印,這樣可確保高效生產高密度純金屬零件,并以高效率和可重復性,生產高質量的精密零件。打印后,該團隊在海克斯康Leitz Reference CMM上檢查了渦輪增壓器刀片、葉片和外殼的尺寸精度,包括各個點、角度、內徑和外徑以及寬度。這些測量結果表明,由于粉末熔化的熱過程,與標稱條件的偏差可達1mm,這在3D打印中被視為功能表面的正常現象。

解決方案

“3D打印是一個從設計到打印部件的整體數字化過程,可以生產極其復雜的部件。如今的減材制造(如銑削)也是數字化以及自動化的高科技手段”GFMS工作流程專家Roland Zaugg解釋道,“但從3D打印到銑削的過程中,有時會覺得自己回到了80年代。”

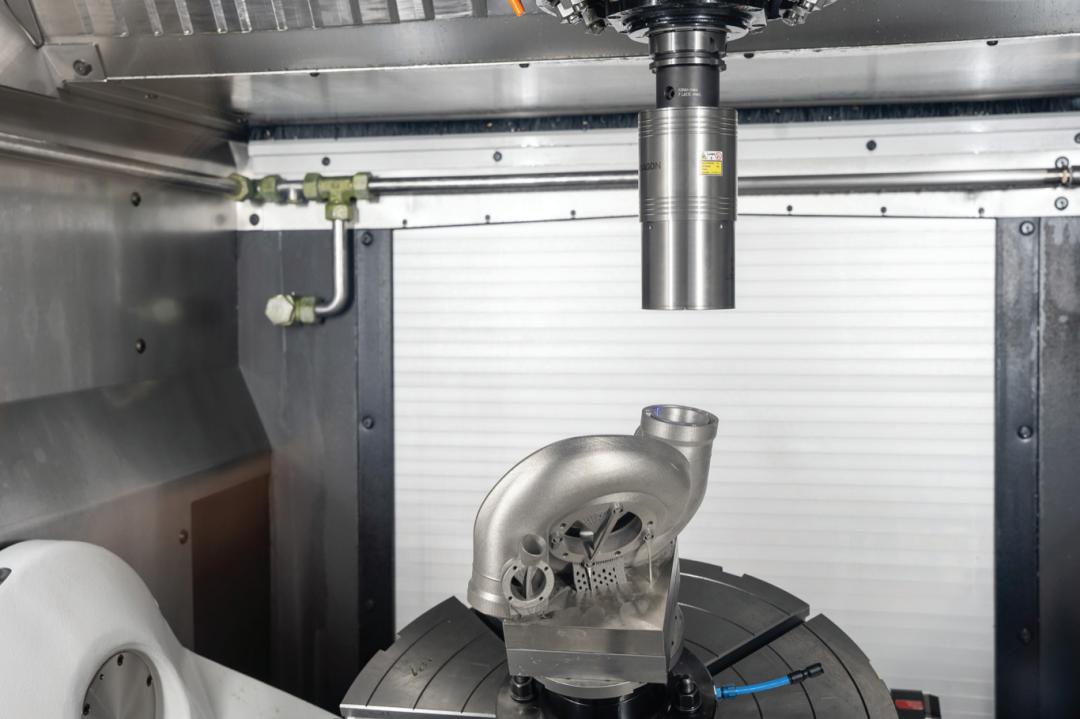

他希望通過在銑床上更快地對渦輪增壓器進行校準來縮小這一差距,如果可能的話,將整個零件數字化。在他調研期間,海克斯康向他介紹了完整的機床激光掃描解決方案。

m&h RC-R-100無線電接收器(已安裝在GF的CNC 機床中)可與傳統測頭通信,并支持使用海克斯康無線電激光掃描測頭 m&h LS-R-4.8 進行激光掃描。這款計量級傳感器使用激光三角測量來采集工件整個表面的3D點云和面積數據。

以前,要擁有這種能力必須借助外部測量設備。使用此掃描測頭,用戶可以快速捕捉和分析零件完整的數據豐富的圖像。這些設備與海克斯康的HxGN NC Measure(基于CAD、用于執行和評估零件測量的軟件)配合得很好。

用戶反饋

“這個系統對我們來說出乎意料的好,我們現在可以縮小這兩個制造步驟之間的數字差距了,”Zaugg 說。

賽車運動的重點在于速度。要在制造高性能賽車方面取得成功,必須將數字解決方案和生產設備組合得恰到好處,以確保快速、經濟高效的生產。

GF顯著縮短了加工時間,同時確保了精確可靠的銑削和渦輪增壓器的完全數字化。在海克斯康激光掃描解決方案的幫助下,彌補了3D打印和高端銑削制造階段之間的技術差距,從而助力21世紀的GF精于創建數字化工作流程。

提交

質量管理丨數字化文檔管理夯實質量管理體系基礎

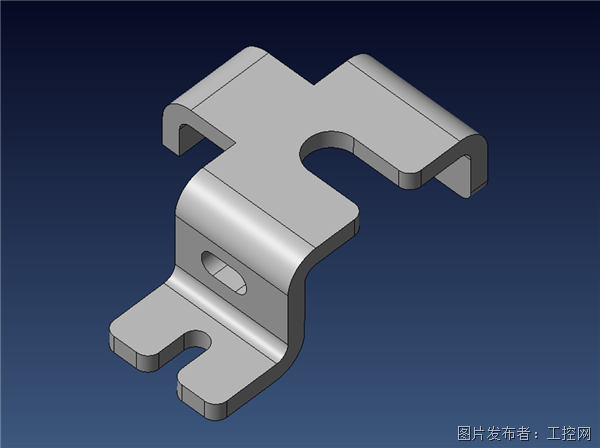

生產制造 | 模具設計與制造-VISI 教您掌握簡單正確展開沖壓件

設計仿真 | 基于VTD的V2X仿真應用

設計仿真 | ODYSSEE 加速電機仿真優化

直播預告-Adams 插件制作

投訴建議

投訴建議