數字化加持,海克斯康護航船舶智造邁向深海

10月12日至15日,由福建省人民政府、工業和信息化部、交通運輸部聯合主辦的2023世界航海裝備大會在福建省福州市舉行。本次大會共設置1場開幕式暨主論壇、6場專題論壇、1場新時代十年成果展,邀請了國內外航海裝備領域頂尖專家學者、龍頭企業領袖和行業組織代表出席,圍繞技術創新、裝備制造、產業合作、文化交流等多重議題展開深入探討,為加快全球航海裝備產業轉型升級,推動共建“一帶一路”高質量發展,攜手構建海洋命運共同體貢獻智慧力量。海克斯康集團應邀參加了此次展會,向業內人士展示了海克斯康制造智能和數字智能兩大產業單元的領先解決方案。

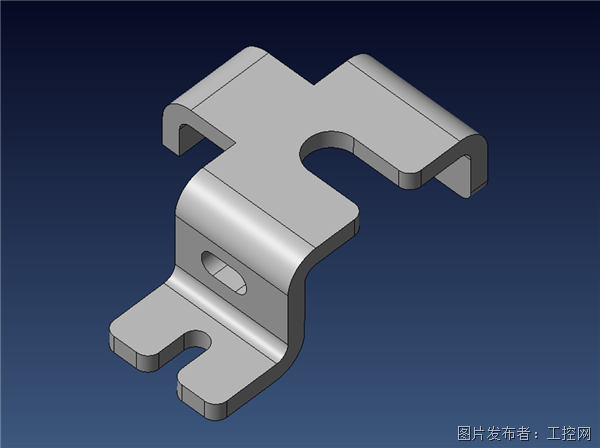

圍繞船舶行業關鍵零部件的制造和質量檢測需求熱點,海克斯康展示了船用柴油機、推進器、超大性的船體裝配等制造與質量控制領域的優勢方案:

01

船用柴油機

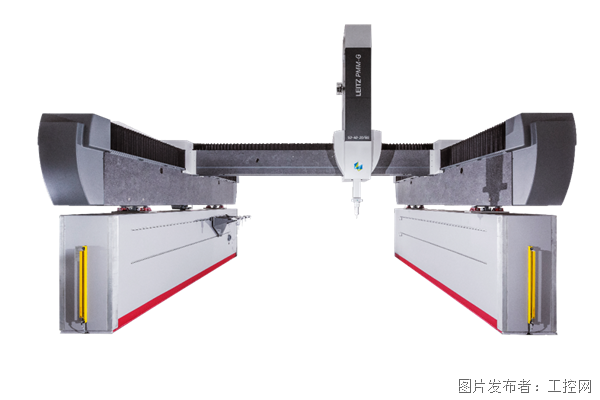

船用柴油機的零部件類型主要以箱體類零部件為主,包括上下曲軸箱、連桿、飛輪殼、曲軸、缸蓋等零部件,具有尺寸大、精度高、結構復雜和檢測難度的特點。海克斯康大型的橋式測量機和大尺寸、高精度的龍門式測量機是完成船用柴油機關鍵零部件測量的理想方案。

02

船用推進器

船用推進器是由螺旋槳和傳動軸等多個組件裝配而成,每個組件的生產質量,直接影響到整個系統的功能作用。大型船舶的螺旋槳葉片直徑可超過10米,重量可達上百噸,且葉片表面外形精度要求極高,必須進行精確修型與拋光。為完成這種超大尺寸、超大重量的零部件外形測量,需要使用便攜式測量系統,如絕對臂、激光跟蹤儀等搭配高精度藍光掃描測頭,不需要貼點,即可實現對螺旋槳葉片整個外形表面的快速高精度掃描測量,得到高密度三維點云數據,既可通過逆向工程生成三維模型參與仿真分析,亦可與設計模型進行對比分析,完成螺旋槳的外形質量檢測。

03

船體裝配及大尺寸零部件檢測

大型船舶往往需要采用分段制造的方式進行,整個過程大致分為分段焊接和船臺裝配兩個階段,需要先在零部件車間完成船體各分段的焊接,再將各分段運往船塢完成船體的總裝。使用Leica ATS600直接掃描激光跟蹤儀,可快速高效獲得各部件的全尺寸測量數據,實現各部件的外形尺寸分析。之后可將各部件的測量數據統一導入SpatialAnalyzer測量軟件平臺,進行基于測量數據的虛擬裝配仿真,在虛擬的裝配狀態下判別分段工件的裝配質量,使裝配合格與否的判別過程大幅前移到零件加工階段,避免后續返工。還可利用虛擬裝配所得到的總裝配測量數據模型作為后續裝參考,使用激光跟蹤儀測量并引導實際裝配過程,極大的減少裝配時間,助力客戶縮短生產周期、降本增效。

船體是固定船舶各類組件的基礎,同時具有尺寸超大、形狀復雜等特點,大尺寸的船用部件能否順利裝配到船體,需要在零部件檢測環節嚴格把控住精度和效率。目前,Leica激光跟蹤儀、絕對臂測量機等在各類船舶制造企業的零部件裝配過程中發揮重要作用。

隨著我國航海裝備產業快速發展,對于航海裝備領域的設計建造能力和裝備質量技術能力的需求也越來越急迫。深潛蛟龍、國產航母遼寧號下水、中國第一艘大型豪華郵輪也正在建造中,隨著智能制造的大力發展,一系列海洋結構物的設計與制造都預示著船舶行業正走向振興,海克斯康也將為我國船舶制造的發展貢獻著自己的力量。

提交

CIMES 2024海克斯康 構建智能制造生態系統 賦能行業數字化轉型

質量管理丨數字化文檔管理夯實質量管理體系基礎

生產制造 | 模具設計與制造-VISI 教您掌握簡單正確展開沖壓件

設計仿真 | 基于VTD的V2X仿真應用

設計仿真 | ODYSSEE 加速電機仿真優化

投訴建議

投訴建議