3D相機各個精度解析

在 3D 工業相機選型時,“精度” 往往是用戶最先關注的指標,但面對參數表上的 “軸向精度 ”“平面精度”“重復精度”“線性精度”,很多工程師都會陷入困惑:這些參數到底代表什么?為什么同一臺設備會有多個精度數值?在實際檢測中,哪個參數才是決定成敗的關鍵?

一、四個精度參數的本質區別

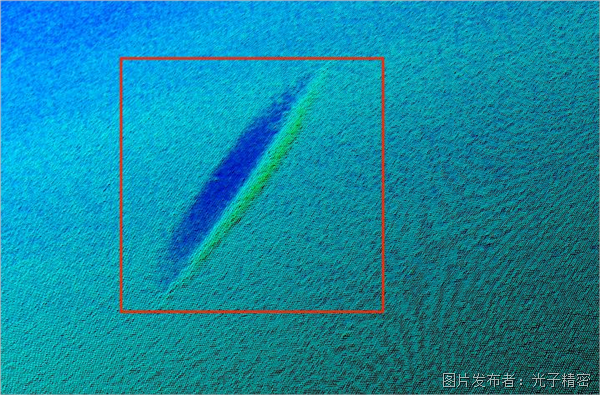

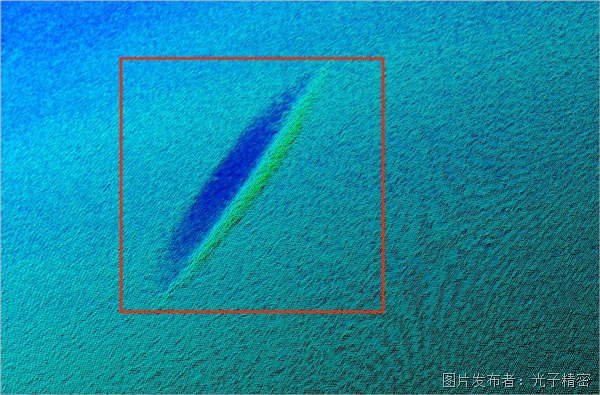

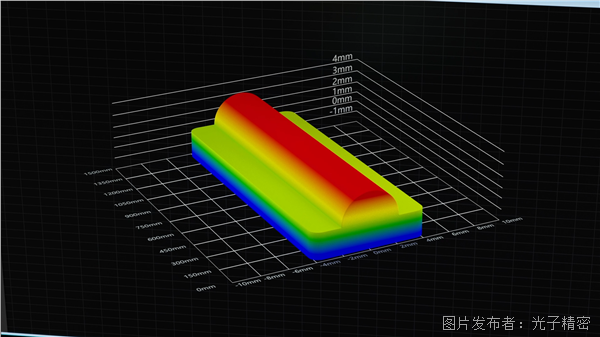

1. 軸向精度(Z 軸精度):三維檢測的 “身高尺”

軸向精度指的是 3D 相機在垂直于掃描平面方向(即 Z 軸)的測量精度,主要用于判斷物體的高度、厚度、臺階差等立體特征。比如檢測手機中框的曲面弧度、軸承滾道的深度、電池極片的凸起高度,這些場景的核心指標就是軸向精度。

以光子精密 GL-8000 系列為例,其軸向精度可達0.0023mm,意味著在測量 1mm 高的臺階時,最大誤差不會超過0.0023mm。這一參數直接決定了設備能否捕捉到微米級的立體缺陷 。

2. 平面精度(X/Y 軸精度):二維尺寸的 “卡尺”

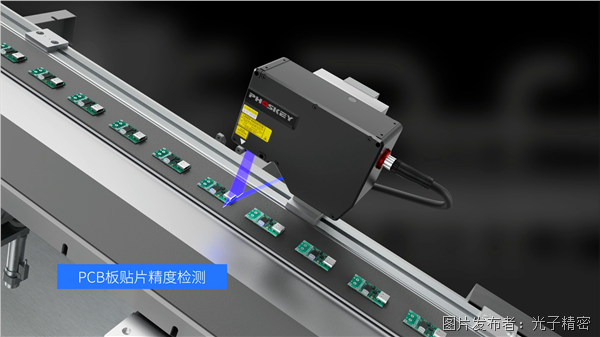

平面精度描述的是在掃描平面內(X 軸和 Y 軸)的測量精度,主要用于檢測長度、寬度、間距等平面尺寸。例如判斷 PCB 板上兩個焊點的間距、瓶蓋的直徑是否達標,這些場景更依賴平面精度。

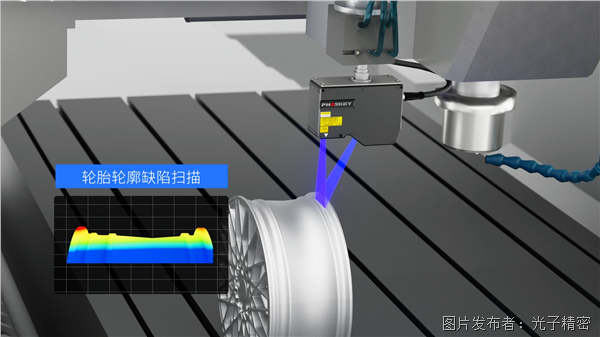

3. 重復精度:檢測穩定性的 “試金石”

重復精度指的是對同一位置、同一特征進行多次測量時,結果的一致性偏差。比如光子精密 GL-80203D線激光輪廓測量儀,重復精度為0.3μm,意味著其連續 10 次測量同一個軸承的厚度, 10 次結果的最大波動范圍不超過 0.0003mm。

這一參數直接反映設備的 “可靠性”。如使用重復精度差的3D工業相機檢測精密工件時,會導致大量誤判 —— 前一次檢測為合格的產品,下一次可能被判定為不合格。

4. 線性精度:大尺寸測量的 “防偏指南”

線性精度描述的是在全測量量程內,設備測量值隨實際尺寸線性變化的一致性偏差,通常以 “每米誤差” 標注(如 ±0.05mm/m)。它關注的是 “誤差是否均勻分布”,比如測量 1 米長的工件,線性精度 ±0.05mm/m 意味著兩端最大誤差差不超過 0.05mm;若測量 2 米長工件,總誤差應≤±0.1mm。

二、不同場景下的精度優先級

1. 精密三維檢測:軸向精度>重復精度>平面精度

在檢測曲面、立體輪廓、高度差等場景(如發動機缸體的氣道深度、手機中框的曲面弧度),軸向精度是核心指標。以新能源電池極片檢測為例,極片邊緣的微凸起(高度 0.05mm)可能導致短路,此時必須保證軸向精度≤±0.01mm 才能有效識別。

2. 平面尺寸測量:平面精度 + 重復精度并重

對于 PCB 板打孔位置、連接器針腳間距等二維尺寸檢測,平面精度直接決定測量準確性,但重復精度同樣關鍵。這類場景建議選擇平面精度與重復精度都高的3D工業相機,光子精密GL-8000 系列3D工業相機在平面精度上可達 2-3μm,重復精度達0.3微米,完全滿足多數電子元件的二維檢測需求。

3. 批量生產檢測:重復精度是 “底線”

在汽車零部件、消費電子等批量生產場景中,即使軸向和平面精度達標,重復精度不足也會導致產線混亂,導致不合格產品流出,增加不良品回收返工的流程。因此在大批量檢測場景中,此時重復精度的優先級最高 ,可有效控制產品合格率。

4. 大尺寸工件檢測:線性精度>平面精度>軸向精度

對于汽車車身、風電葉片、飛機機翼等的大尺寸工件,線性精度是決定性指標。某高鐵車架廠檢測 2.5 米長的橫梁時,3D工業相機平面精度雖達 ±0.05mm,但線性精度僅 ±0.1mm/m,導致兩端孔位間距誤差達 0.25mm,遠超 ±0.15mm 的裝配要求。

軸向、平面、重復、線性精度并非對立關系,而是從不同維度描述設備性能。選型時的核心原則是:讓參數與實際檢測需求的 “公差帶” 精準匹配 —— 這才是避免 “精度過剩” 或 “精度不足” 的關鍵。

提交

3D 工業相機避坑指南:從選型到落地

3D線激光輪廓測量儀解鎖食品質檢效率密碼

3D線激光輪廓測量儀拼接檢測案例

3D線激光輪廓測量儀360°拼接檢測

閃測儀案例丨手機中框如何突破尺寸檢測瓶頸

投訴建議

投訴建議