管材行業如何借力MES系統破解產能困局

在競爭白熱化的管材市場中,企業面臨著產能過剩、成本不斷攀升以及環保要求升級等多重嚴峻挑戰。作為管材生產核心的擠出機設備,其運行效率直接關乎企業的利潤空間。那么,如何借助數字化轉型實現擠出機設備的優化,達成降本增效的目標呢?本文將為您深度揭秘管材行業的破局之法。

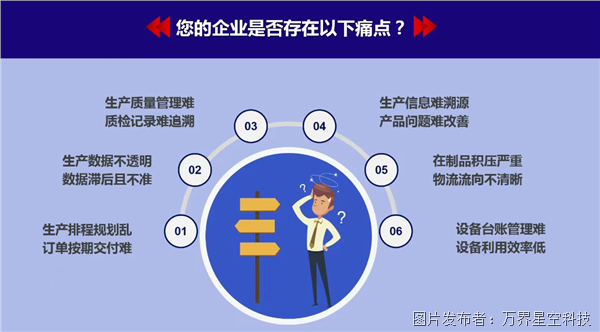

一、管材行業痛點:?

生產數據不透明?溫度、壓力、轉速等參數依賴人工記錄,數據滯后且易出錯。

經驗驅動,穩定性差?工藝參數調整依賴老師傅經驗,新人上手難,良品率波動大。

能耗高,成本難控?電費占生產成本30%以上,但缺乏實時能耗監測手段。

故障停機頻繁?突發性設備故障導致停機,維修成本高,訂單交付延誤。

二、數字化轉型方案:賦予擠出機“智慧大腦”

?1、數據在線化:設備運行全透明?

部署物聯網傳感器,實時采集溫度、壓力、能耗等數據,通過大屏/移動端可視化監控。

效果:故障響應速度提升70%,異常工況自動預警。

2、AI算法優化:智能調參提效率?

基于歷史數據訓練AI模型,自動匹配最優工藝參數(如螺桿轉速、冷卻時間)。

案例:某企業良品率從82%提升至95%,原料浪費減少18%。

3、預測性維護:告別“救火式”維修?

分析設備振動、溫度等數據,預判關鍵部件(如螺桿、電機)壽命,提前更換。

效果:設備綜合效率(OEE)提升25%,維修成本下降40%。

4、能源精細化管理:省下的都是利潤?

實時監測每臺設備能耗,自動生成節能報告,識別高耗能環節。

案例:通過優化加熱段溫度控制,某企業年電費節省超50萬元。

三、管材行業數字化轉型實施路徑:?

第一步:數據采集筑基?選擇兼容性強的工業網關,快速對接PLC/傳感器,1周內上線基礎監控功能。

第二步:場景化應用落地?針對良品率、能耗等核心痛點,優先開發AI調參、能效分析模塊。

第三步:全鏈路集成?打通ERP、MES系統,實現訂單-生產-設備數據的閉環管理。

四、管材行業數字化轉型MES系統解決方案

1、生產計劃與調度

精準排程:運用先進算法和數據分析技術,綜合考慮設備產能、原材料供應、訂單優先級等因素,實現生產計劃的精準制定和動態調整,提高生產計劃的準確性和可執行性。

實時監控與調整:實時監控生產進度,及時發現并解決生產過程中的瓶頸問題,如設備故障、質量問題或物料短缺等,動態調整生產計劃和設備運行參數,以最大化生產效率和資源利用率。

2、生產過程管理

實時數據采集與分析:通過連接各個生產環節的傳感器和設備,實時采集生產現場的各種數據,包括設備狀態、生產進度、質量檢測數據等,并進行實時分析和處理,為企業生產決策提供準確的數據依據。

可視化監控:實現生產過程的可視化,對設備狀態、工藝參數等進行實時監控和預警,當出現異常情況時,迅速發出警報并提供相應解決方案,確保生產的連續性和穩定性。

3、質量管理

質量追溯體系:建立完善的質量追溯體系,對產品從原材料采購到生產加工再到成品交付的整個過程進行全程監控和記錄,一旦出現質量問題,能夠快速準確地追溯到問題源頭,包括原材料批次、生產設備、操作人員、生產時間等信息,便于及時采取整改措施,提高產品質量。

質量預測與控制:通過對生產過程中的關鍵質量參數進行監控和分析,利用大數據和機器學習算法預測潛在的質量問題,提前采取預防措施,降低廢品率。

4、庫存管理

精準庫存控制:通過與供應商和生產部門的實時信息共享,實現對原材料和成品庫存的精準控制。根據生產計劃和實際生產進度,及時調整庫存水平,避免庫存積壓或缺貨現象的發生,降低庫存成本,提高資金周轉率。

5、供應鏈協同

供應鏈協同管理:通過與供應商和合作伙伴的信息系統集成,實現供應鏈的協同管理,包括物料的準確跟蹤和管理、進料質量檢驗、庫存管理和物流配送優化等,提升供應鏈的整體效率和靈活性。

6、數據分析與決策支持

數據驅動決策:對歷史數據和實時數據進行深度分析,為企業管理層提供全面的業務洞察和決策依據,涵蓋生產效率、市場反饋、成本控制、資源配置等方面,支持企業制定科學合理的發展戰略和運營決策。

數字化轉型已不再是管材企業的“選擇題”,而是關乎企業生存和發展的“必答題”。通過擠出機設備的智能化升級及引入萬界星空科技MES系統,企業可以快速實現降本、提質、增效,贏得市場競爭的主動權。在未來的發展中,管材企業應積極擁抱數字化轉型,不斷探索創新,實現從“單點突破”到“全局智能”的跨越式發展。

提交

MES如何破解工廠交期困局?

中小企業選擇云MES,實現數字化轉型

機械加工行業QMS質量管理系統

MES:新材料行業實現無紙化與智能制造

MES數據采集功能:自動化設備數據采集

投訴建議

投訴建議