AI 視覺提升機(jī)器人協(xié)作精度

一、在工業(yè)自動(dòng)化領(lǐng)域,傳統(tǒng)機(jī)器人協(xié)作方案面臨以下核心挑戰(zhàn):

硬件成本高企:激光雷達(dá)方案占小型機(jī)器人總成本 40% 以上,某 3C 產(chǎn)線改造項(xiàng)目中,單臺(tái)機(jī)器人硬件成本超 15 萬元,制約中小企自動(dòng)化升級(jí)。

動(dòng)態(tài)環(huán)境適應(yīng)性差:對(duì)透明物體(如玻璃面板)、柔性物體(如布料組件)漏檢率達(dá) 35%,某汽車內(nèi)飾裝配線因布料抓取失誤導(dǎo)致停線率每月超 12 小時(shí)。

安全與效率失衡:ISO 10218 合規(guī)要求嚴(yán)格,但傳統(tǒng)方案需額外部署安全圍欄,占用產(chǎn)線空間 20%,且機(jī)器人運(yùn)行速度受限(僅 0.5m/s),效率損失顯著。

二、解決方案:純視覺協(xié)作系統(tǒng)技術(shù)拆解

1. 視覺感知層:輕量化模型改造與實(shí)時(shí)部署

算法優(yōu)化:基于 YOLOv8n 模型,通過剪枝(Pruning)將參數(shù)減少 40%,并采用 TensorRT 加速,在 Jetson Nano 上實(shí)現(xiàn) 25FPS 實(shí)時(shí)檢測(cè)。

抗干擾設(shè)計(jì):

硬件端:集成偏振濾光片,消除金屬表面反光干擾;

軟件端:自適應(yīng)白平衡算法,在光照變化(500-5000Lux)場(chǎng)景下檢測(cè)準(zhǔn)確率保持 95%。

2. 控制算法層:力控 - 視覺雙閉環(huán) PID 參數(shù)整定

雙閉環(huán)架構(gòu):

外環(huán)視覺環(huán):根據(jù)實(shí)時(shí)視覺數(shù)據(jù)計(jì)算目標(biāo)位姿偏差,輸出位置修正量(單位:mm);

內(nèi)環(huán)力控環(huán):通過六維力傳感器(如 ATI Nano17)反饋接觸力

三、實(shí)戰(zhàn)案例:3C 產(chǎn)線柔性改造數(shù)據(jù)復(fù)盤

項(xiàng)目背景

某消費(fèi)電子企業(yè)面臨多機(jī)型混線生產(chǎn)需求,傳統(tǒng)機(jī)器人僅能處理 3 種固定型號(hào),換線時(shí)間長(zhǎng)達(dá) 4 小時(shí),人工介入率超 50%。

改造方案

視覺引導(dǎo)柔性定位:部署單目視覺模組(分辨率 1280×720),通過特征點(diǎn)匹配算法,實(shí)現(xiàn) 200 + 種零部件的自適應(yīng)識(shí)別,定位誤差≤0.5mm。

人機(jī)協(xié)同任務(wù)分配:

機(jī)器人:負(fù)責(zé)螺絲擰緊(扭矩精度 ±3%),效率 200 件 / 小時(shí);

工人:負(fù)責(zé)線束走位檢查,效率提升 30%。

安全互鎖升級(jí):移除傳統(tǒng)安全圍欄,通過視覺 + 力控實(shí)現(xiàn) “人進(jìn)機(jī)緩”(速度降至 0.25m/s),釋放產(chǎn)線空間 15㎡,節(jié)省成本 30 萬元。

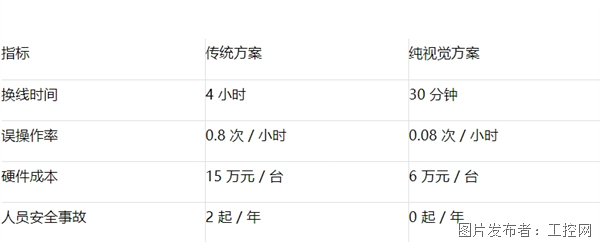

數(shù)據(jù)對(duì)比

四、開源分享:視覺預(yù)處理代碼片段

以下為鏡頭畸變校正與動(dòng)態(tài)閾值分割代碼(C++ 實(shí)現(xiàn)),適用于工業(yè)復(fù)雜光照?qǐng)鼍埃?/p>

提交

投訴建議

投訴建議