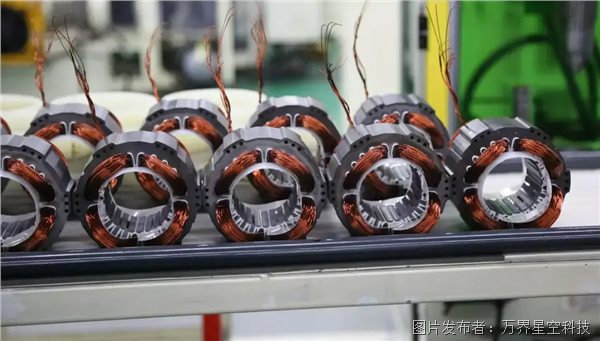

銅絲生產(chǎn)行業(yè)MES系統(tǒng)核心功能

銅拉絲生產(chǎn)工藝是一種通過拉伸變形將粗銅材加工成細(xì)銅線的關(guān)鍵技術(shù),廣泛應(yīng)用于漆包線、電線電纜、電子元件、連接器等領(lǐng)域。

一、以下是其主要工藝流程及要點:

1.原材料準(zhǔn)備

? 銅材選擇:常用紫銅(T2/T3)、無氧銅(TU1/TU2)、青銅等,根據(jù)導(dǎo)電性、強度要求選擇。

? 預(yù)處理:

? 清洗:去除表面氧化層和雜質(zhì)(化學(xué)酸洗或電解清洗)。

? 退火(可選):若原材料硬度較高,需預(yù)先退火以提高塑性。

2. 拉絲工藝

? 設(shè)備:拉絲機(多道次,如直進式或水箱式),配備拉絲模具(硬質(zhì)合金或金剛石)。

? 模具選擇:根據(jù)銅材硬度和目標(biāo)線徑選擇模具孔徑,通常逐道次縮小直徑(道次變形率5%-20%)。

? 潤滑與冷卻:

? 使用拉絲液(乳化液或合成液)減少摩擦、降溫并防氧化。

? 水箱式拉絲機通過循環(huán)水冷卻。

? 參數(shù)控制:

? 拉絲速度:高速拉絲可達(dá)1000 m/min以上。

? 張力控制:確保線材平直且不斷裂。

3. 退火處理

? 電阻爐退火:連續(xù)退火,溫度500-700℃,時間數(shù)秒至分鐘。

? 感應(yīng)退火:高頻電磁加熱,快速均勻。

? 冷卻:緩慢冷卻(氮氣保護或自然冷卻)防止氧化。

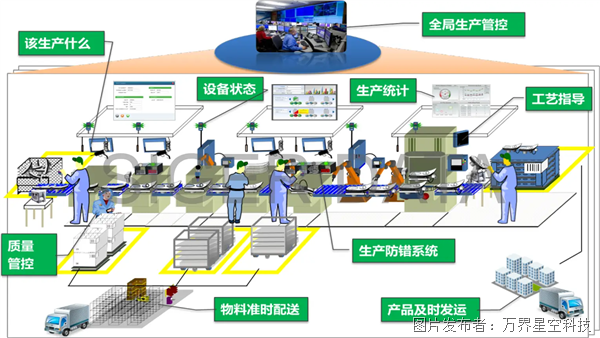

通過以上工藝,銅線可實現(xiàn)從粗坯到高精度細(xì)線的轉(zhuǎn)化,滿足不同行業(yè)對導(dǎo)電性、柔韌性和耐腐蝕性的需求。銅絲生產(chǎn)行業(yè)的MES(制造執(zhí)行系統(tǒng))是連接企業(yè)計劃層(ERP)與設(shè)備控制層(PLC/SCADA)的核心系統(tǒng),專注于生產(chǎn)過程的精細(xì)化管理和實時優(yōu)化。

二、萬界星空科技銅絲生產(chǎn)管理MES系統(tǒng)主要功能模塊介紹:

1.生產(chǎn)計劃與調(diào)度

? 功能:根據(jù)訂單需求、設(shè)備狀態(tài)、原料庫存等信息,動態(tài)生成生產(chǎn)計劃,優(yōu)化排產(chǎn)邏輯。

? 行業(yè)特性:適應(yīng)銅絲連續(xù)生產(chǎn)的高效排程,支持多規(guī)格(如直徑、強度)產(chǎn)品混線生產(chǎn)。

? 場景:緊急插單時自動調(diào)整產(chǎn)線順序,減少換模停機時間。

2. 工藝參數(shù)控制

? 功能:實時監(jiān)控熔煉溫度、拉絲速度、退火溫度、張力控制等關(guān)鍵工藝參數(shù)。

? 行業(yè)特性:

? 熔煉階段:精準(zhǔn)控制銅液溫度(±5℃誤差)以避免氧化。

? 拉絲工序:根據(jù)線徑自動調(diào)整拉絲機轉(zhuǎn)速和模具壓力。

3. 質(zhì)量追溯與管控

功能:

原料追溯:記錄銅材批次、供應(yīng)商信息。

過程追溯:綁定每卷銅絲的生產(chǎn)工單、設(shè)備、操作員及工藝參數(shù)。

質(zhì)量檢測:集成光譜儀、拉力測試機等設(shè)備數(shù)據(jù),自動判定產(chǎn)品合格率。

4. 設(shè)備管理與OEE分析

功能:

監(jiān)控拉絲機、退火爐、絞線機等設(shè)備運行狀態(tài)。

計算設(shè)備綜合效率(OEE),識別瓶頸(如故障停機、換模耗時)。

行業(yè)特性:針對高溫、高負(fù)荷設(shè)備(如退火窯)設(shè)計預(yù)防性維護策略。

5. 實時數(shù)據(jù)采集與看板

功能:

通過工業(yè)網(wǎng)關(guān)采集設(shè)備PLC、傳感器數(shù)據(jù)。

可視化看板展示實時產(chǎn)量、能耗、良率等關(guān)鍵指標(biāo)。

6. 物料與庫存管理

功能:

精確管理銅材庫存(如陰極銅、再生銅原料)。

跟蹤半成品(銅桿、銅絲卷)的批次流轉(zhuǎn)。

行業(yè)特性:支持按重量(噸)和長度(千米)的雙重計量方式。

7. 能耗管理

功能:監(jiān)控熔煉爐、退火爐等高能耗設(shè)備的電力、燃?xì)庀摹?/span>

通過萬界星空MES系統(tǒng)的深度應(yīng)用,銅絲生產(chǎn)企業(yè)可實現(xiàn)從“經(jīng)驗驅(qū)動”到“數(shù)據(jù)驅(qū)動”的轉(zhuǎn)型,尤其在高端銅合金線材、新能源汽車用銅絞線等細(xì)分領(lǐng)域,MES已成為提升核心競爭力的必備工具。

提交

AI低代碼MES:制造業(yè)從制造到“智造”

AI+低代碼:企業(yè)數(shù)字化轉(zhuǎn)型的雙引擎

無刷電機工廠生產(chǎn)管理MES系統(tǒng)解決方案

汽車電機MES系統(tǒng)實戰(zhàn)指南

產(chǎn)線MES:生產(chǎn)流程一體化管理

投訴建議

投訴建議