鋰電池MES系統(tǒng):全面優(yōu)化生產(chǎn)流程

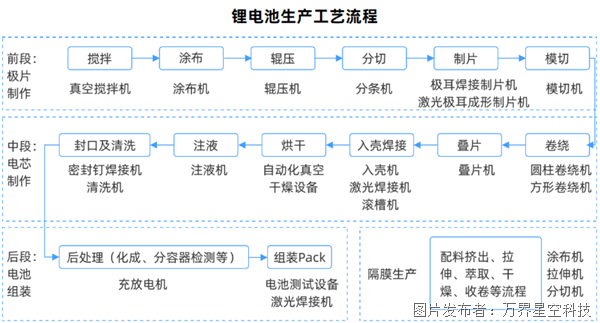

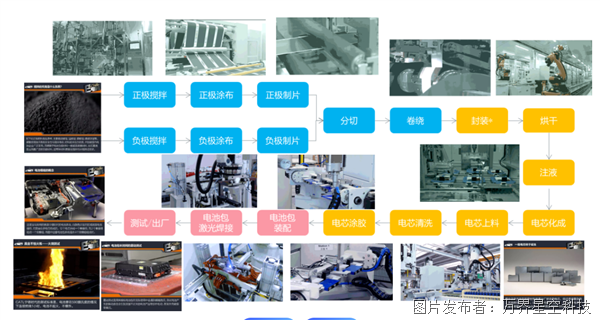

一、鋰電池的生產(chǎn)工藝主要包括以下步驟:

正極配料:將活性物、導電劑、粘結劑等原料進行混合、烘烤、配置膠液,并嚴格控制加料順序、比例以及攪拌速度、溫度、真空度等參數(shù),最終制成正極漿料。

負極配料:與正極配料類似,但負極材料還需加入分散劑,且配料過程有所不同,需制備膠液并進行混合攪拌,最終制成負極漿料。

涂布:將正極漿料和負極漿料分別涂布在鋁集流體和銅集流體上,并進行烘烤干燥。涂布過程中需控制涂布厚度、密度以及烘烤溫度等參數(shù)。

制片:對涂布干燥后的正負極片進行對輥壓實、分條等處理,制成正負極片。

正極片/負極片制備:對正負極片進行干燥處理,并焊接極耳和進行極耳包膠工藝。

卷繞:將隔膜、正極片、負極片通過卷繞機卷繞成單個卷芯。需控制卷繞張力、對齊度等參數(shù)。

入殼:將卷芯插入鋼殼或鋁殼中,并進行Hi-Pot測試電壓和吸塵處理。

后續(xù)處理:包括電芯烘烤、注液、超焊蓋帽等步驟,最終完成鋰電池的生產(chǎn)。

二、鋰電池生產(chǎn)過程管理的難點主要包括以下幾個方面:

1、質量控制:鋰電池生產(chǎn)涉及多個環(huán)節(jié)和多種原材料,每個環(huán)節(jié)的質量都直接影響到最終產(chǎn)品的性能和品質。因此,需要嚴格控制每個環(huán)節(jié)的質量,包括原材料的質量、生產(chǎn)設備的精度、生產(chǎn)環(huán)境的溫濕度和粉塵等。目前電芯仍有較多工序依賴人工目檢,導致質量缺陷難以及時發(fā)現(xiàn)和排除,影響產(chǎn)品良率。

2、數(shù)據(jù)記錄與分析:生產(chǎn)過程中需要記錄大量的數(shù)據(jù),包括環(huán)境指標、設備參數(shù)、質量檢測指標等。這些數(shù)據(jù)對于后續(xù)的質量分析和改善至關重要。然而,目前很多數(shù)據(jù)仍然依賴人工紙質記錄,數(shù)據(jù)及時性低,且無法及時有效管控。此外,關鍵過程參數(shù)缺乏有效監(jiān)控手段,難以有效識別異常與處理異常,保證產(chǎn)品一致性。

3、設備參數(shù)調整與優(yōu)化:鋰電池生產(chǎn)過程中涉及多種設備,設備的參數(shù)調整和優(yōu)化對于提高產(chǎn)品質量和生產(chǎn)效率至關重要。然而,目前很多設備的參數(shù)調整仍然依賴人工經(jīng)驗,缺乏標準化的參數(shù)調整策略。這導致參數(shù)調整效率低下,且難以保證調整后的設備參數(shù)達到最優(yōu)狀態(tài)。

4、生產(chǎn)信息化水平不高:雖然鋰電池生產(chǎn)自動化水平有顯著提高,但生產(chǎn)信息化水平仍然不高。這導致生產(chǎn)過程中的信息共享和協(xié)同管理存在困難,影響生產(chǎn)效率和產(chǎn)品質量。

鋰電池生產(chǎn)過程管理需要解決質量控制、數(shù)據(jù)記錄與分析、設備參數(shù)調整與優(yōu)化以及生產(chǎn)信息化水平不高等難點問題。通過引入先進的制造執(zhí)行系統(tǒng)(MES)等信息化手段和技術創(chuàng)新,可以提高生產(chǎn)效率、降低制造成本、提高產(chǎn)品質量和市場競爭力。

三、萬界星空科技鋰電池MES系統(tǒng)的具體功能介紹:

1、生產(chǎn)計劃管理

訂單管理:管理客戶訂單,確保訂單信息及時準確地傳遞到生產(chǎn)車間。

生產(chǎn)排程:根據(jù)訂單需求和生產(chǎn)能力,合理安排生產(chǎn)任務,優(yōu)化生產(chǎn)流程。

物料管理:管理物料的采購、庫存和使用情況,確保生產(chǎn)所需物料的及時供應。

2、生產(chǎn)過程監(jiān)控

實時監(jiān)控:通過傳感器和智能設備,實時監(jiān)控生產(chǎn)線的運行狀態(tài),包括設備狀態(tài)、工藝參數(shù)和環(huán)境條件等。

數(shù)據(jù)采集:自動采集生產(chǎn)過程中產(chǎn)生的數(shù)據(jù),如生產(chǎn)批次、工藝參數(shù)、質量指標等,為后續(xù)分析提供數(shù)據(jù)支持。

3、質量管理

質量檢測:在生產(chǎn)過程中進行質量檢測,確保產(chǎn)品質量符合標準。

質量追溯:記錄生產(chǎn)過程中的各種質量數(shù)據(jù),實現(xiàn)產(chǎn)品質量的可追溯性。

質量分析:通過對質量數(shù)據(jù)的分析,發(fā)現(xiàn)質量問題的根本原因,并采取相應的改進措施。

質量控制:通過對生產(chǎn)過程的實時監(jiān)控和數(shù)據(jù)分析,優(yōu)化生產(chǎn)流程,提高產(chǎn)品質量。

4、設備管理

設備監(jiān)控:實時監(jiān)控設備的運行狀態(tài),及時發(fā)現(xiàn)和解決設備故障。

設備維護:制定設備維護計劃,定期對設備進行維護和保養(yǎng),延長設備使用壽命。

設備管理:管理設備的采購、安裝、使用和報廢情況,確保設備的合理使用和管理。

設備優(yōu)化:通過對設備運行數(shù)據(jù)的分析,優(yōu)化設備的使用和管理,提高設備的利用率和生產(chǎn)效率。

5、數(shù)據(jù)采集與分析

數(shù)據(jù)采集:采集生產(chǎn)過程中的各種數(shù)據(jù),為后續(xù)分析提供數(shù)據(jù)支持。

數(shù)據(jù)報表:生成各種數(shù)據(jù)報表,如生產(chǎn)報表、質量報表、設備報表等,為管理層提供決策支持。

數(shù)據(jù)采集與分析的核心在于通過實時數(shù)據(jù)的采集與分析,發(fā)現(xiàn)生產(chǎn)過程中的問題和瓶頸,并采取相應的改進措施,以提高生產(chǎn)效率和產(chǎn)品質量。

提交

MES系統(tǒng)助力五金制品行業(yè)數(shù)字化轉型

塑膠行業(yè)生產(chǎn)管理智能化轉型

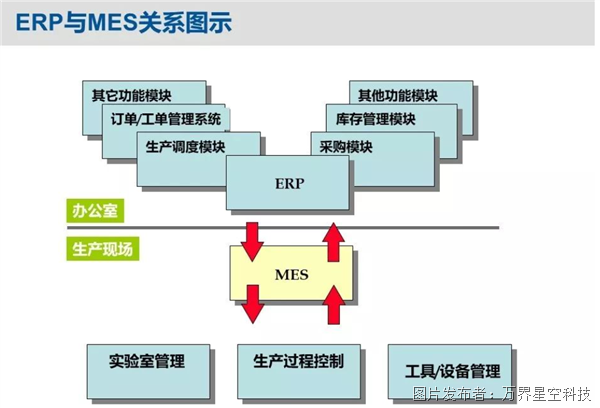

為什么說ERP做不好MES的功能?

鋁桿加工行業(yè):從生產(chǎn)流程到智能化

新能源電池行業(yè)MES系統(tǒng)解決方案

投訴建議

投訴建議