四個階段幫助制造業理清“智造”思路

種一棵樹最好的時間是十年前,其次是現在!

針對此次疫情,中小制造業確實也暴露了很多問題,這個是需要我們反思的:與其羨慕別的工廠可以順利復工,生產不受影響,反而多了一些時代機遇,不如從現在開始就布局起來,至少在下次危機來臨之前,你能從容應對。

在疫情之前,無論工廠管理的好與壞,大家都有活干;出成品晚個幾天都沒什么太大影響。就拿此次疫情來說,一定是快速響應,縮短生產工序停留時間的工廠,更能抓住市場。 等疫情過去了,你也就沒啥機會了。可能有人會說,我照常生產不就好了;當有些管理好的企業經過這次疫情之后,發現自身完全可以在短時間內快速的生產,且能定期交貨,相信你的客戶很快也就成為別人的客戶了。

做信息化呢,可能剛開始的影響是微不足道的,但是隨著時間的推移,信息化對企業的影響就像滾雪球一樣,越來越大,越來越多。

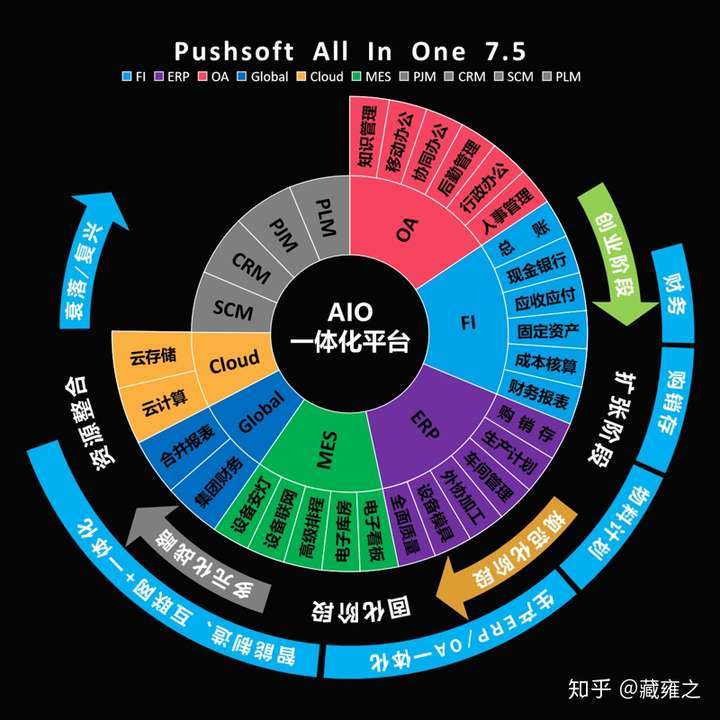

一體化智能工廠規劃

大多數企業老板其實是有先見的,也想通過一系列信息化手段,轉型數字化和智能化,但鑒于對信息化認識不深刻,沒有專業人才,也不知道該如何規劃。

針對這種情況,我們提出了一體化智能工廠規劃,大概分為四個階段,目的是幫助企業理清上信息化的思路,清楚的知道怎么一步步實現智能工廠。

一體化軟件為載體

智能工廠規劃四階段

當然第一階段和第二,第三,第四階段并不是迭代的關系。只是先幫大家做一個比較普遍的,標準的推進過程,如果你工廠目前處于第二階段,想要實現第四階段的某些功能,完全可以,畢竟我們在第一階段就已經幫客戶將底層功能模塊全部打通了。

當然也并不是所有企業都必須要達到第四階段才是完美的。主要看你們這個行業是否需要,如果你已經在面對一個“產能過剩+信息透明”的市場,那你必須得往智能制造方向努力,如果你原本的市場沒有到這個階段,那你就在2.0或者3.0,甚至是1.0就是最佳狀態了。

第一階段

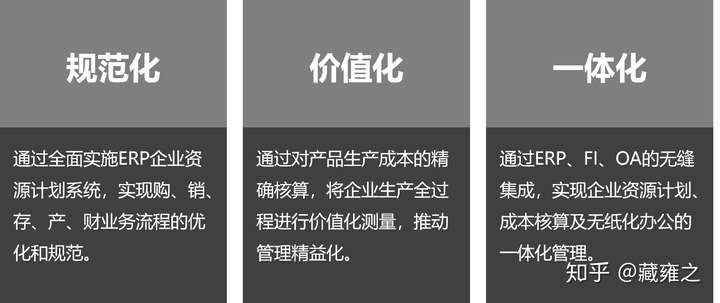

1、流程規范化

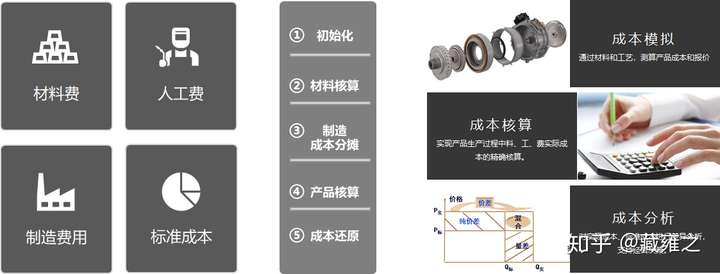

2、成本核算

3、一體化應用

這個是企業在邁向智能工廠的道路上必須要打好的信息化基礎。只有把這個基礎打好,才有后面的數字化和智能化。

第二階段

電子物流:通過對條形碼、二維碼、RFID等技術,實現物料電子化管理和業務過程的電子化操作。提高業務處理效率,減少用工。

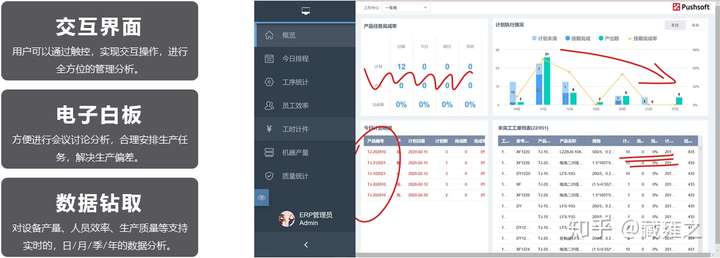

可視化:就是我們現在客戶用的比較多的一個電子看板。可以實現企業運營績效指標的實時分析和可視化展示。從詢問到推送,效率提升依賴獲取信息廣度、質量和方式。

在這之前,車間主管每天早上開會看到的數據可能是昨天的也可能是前天的或者一周之前的,數據展示的滯后可能導致大多數的會議都是無效的。 現在利用我們這種可視化看板之后,所展示的數據都是實時的,大家的數據都可以實時的展示,為管理處下一步工作安排提供有效的數據支撐。

移動化:實現全場景、全流程、跨平臺的一體化遠程協同辦公。打破了工作的時間和空間上的限制,讓管理處、老板等可以隨時辦公。

第三階段

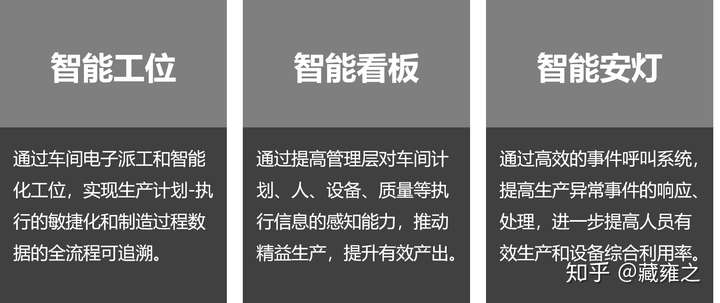

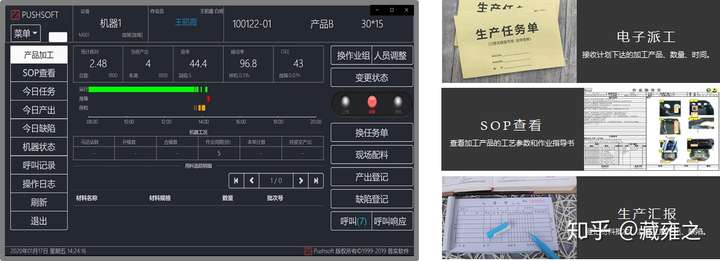

智能工位:通過這個智能工位來實現工位跟計劃層次的知識信息的連接。

如何改善【設計】→【計劃】→【車間】→【機臺】的信息有效傳遞。

其實我們都知道工廠里最難的也就是生產這部分:比如說:你要做什么,做多少,什么時候做是從計劃部門傳遞過來的。對于生產來講,如何獲得完整的準確的信息,這個很重要的。

以前計劃員安排計劃,他不知道目前哪個車間哪些設備是空閑的,下了計劃之后他無法追蹤到計劃的實時完成情況,一旦出現插單情況,他無法準確安排,所以車間永遠在抱怨計劃下的不準確,計劃抱怨生產不能按時完成計劃。

現在利用智能工位可以準確的派工到具體的工位,提高了準確性。

另外和智能看板結合,可以實時看到計劃完成情況,車間設備模具等實際運轉情況,精準派工。

智能看板:車間是智能制造價值鏈創造的核心部門,是企業戰略實現的關鍵環節,制造中心智能看板,是車間精益化管理,數字化感知的最有效的手段。

智能看板發揮的作用就是幫助車間管理人員能夠快速的獲取信息:比如說生產的質量狀態啊,產能負荷啊等等一些不同的生產效率狀態。提高管理層對車間計劃、人、設備、質量等執行信息的感知能力,推動精益生產,提升有效產出。

智能安燈:也可以理解為快速事件處理系統,也就是從現場的呼叫到處理以及處理的測量和考核的這么一個系統。

提高生產異常事件的響應、處理,進一步提高人員有效生產和設備綜合利用率,一旦設備出了問題或者缺料等異常情況產生,會第一時間呼叫相對應的人員。

以前沒有安燈呼叫,設備出了問題,可能操作人員就停工歇著了。維修人員聯系不到,造成各類資源的浪費。 現在有了呼叫系統,可以有效記錄呼叫時間,響應時間,問題解決時間等,可以有效對維修人員進行KPI績效的考核, 另外設備維修次數、出現的問題描述,解決的方法等都可以自動記錄,這樣也可以形成企業自己內部的知識庫,未來出現相同的問題可以第一時間找到原因及解決方法

設備模具

對每個模具進行標識管理:二維碼方案/RFID方案

模具的使用、釋放、維修、報廢等記錄,PDA掃描唯一標識進行登記

模具使用的時候,掃描管制卡和模塊標識,進行匹配和防呆。此時狀態為使用。

模具歸還時,系統自動釋放模具使用狀態,供生產排產使用。

摸具實時狀態統計分析,累計工作量統計,維修履歷

第三階段的實現目標,用一個動圖來展示:

人機料法車間演示

分享一個真實的案例

真實的案例: 就是我們有一個客戶在它在5月份的時候,幾個工序做完加起來的時間是51個小時,經過一段時間的數字化車間實施,到11月份,同樣還是這幾道工序,就降低到11.9個小時。即使到最后把全部工序都加上去也只有34.8個小時?

為什么會有那么大的變化呢?我們從生產派工來看:

傳統的成熟的運作方式: 銷售接單——轉到生產計劃部門——下計劃下到車間, 然后車間的根據自己的節奏去安排生產。 這里面的時間的跨度是大概一到兩天的緩沖期。 現在: 一天能排3次,上午1次,下午1次,中間加一次插單

這就是生產派工能夠帶來的價值,它可以指定到人,分到機臺,指定到時間;提升了生產派工的敏捷性,縮短了工序流轉等待時間,減少了車間在制和半成品庫存。

通過改進生產流程,進一步縮短了產品生產周期,大幅提高了訂單的準時交付。

以上就是第三階段的內容,我們的目標是通過:實施數字化車間實現敏捷的生產,有效的產出和全過程的數據可追溯。

其實生產數字化與智能化階段更多的是解決人的問題,現在的現狀是人員越來越難招、難培養等,那通過這種智能工位、安燈等系統,有效減少人員操作,減少統計人員。

我們有的客戶在實施到這個階段,車間減少了5個統計員,這樣人員可以解放出來去做更有價值的事情。 人都是有惰性的,我們一個客戶說用了生產數字化與智能化之后,產品質量都提升了,產品一次合格率提高了,為什么呢?因為以前都是混合制的,產品做壞就做壞了,沒人知道是自己做的,那現在不行了,每個產品相當于包干到人,有標簽,誰做的,做了多少,合格率多少,報廢率多少,都可以責任到人,另外還可以通過智能看板實時展示,這樣提高了員工的責任心及積極性,結果自然有大的提升進步。

總之生產數字化與智能化就是把人機料法環各個環節嚴格把控,達到最優。

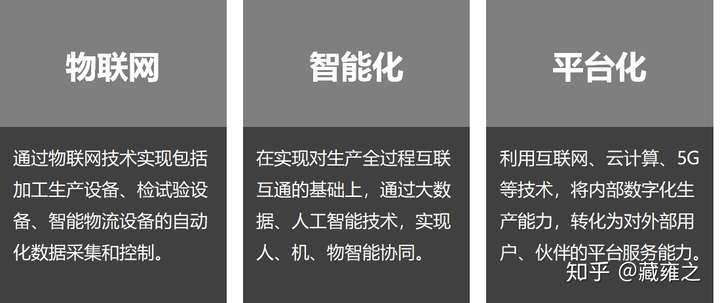

第四階段

物聯網的作用:讓數據流動自由化,我們“想讓數據去哪它就去哪”。這就要靠物聯網,給數據建立起高速公路,然后再靠工業軟件給物理世界的機器建立“數字化”,各種信息化軟件系統,ERP、MES、PLM等等,都是這個作用。這一步叫做“Smart Manufacturing”,也就是“能夠對外部快速變化的市場,做出快速反應”的制造系統;

智能化平臺化的作用:讓“數據流動自動化”,數據“該去哪它就自己去哪”,這就要結合工業云計算技術、工業大數據分析技術,還要加上人工智能技術,也就是真正的“ Intelligence?Manufacturing”,智能制造的完整形態。

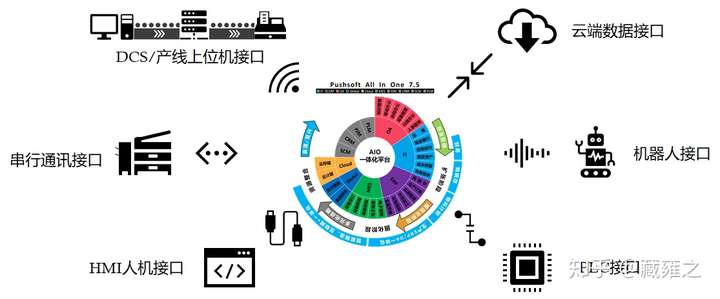

設備聯網平臺(獲取數據的幾種接口方式)

提交

數字化解決方案:物流管理(制造業)

MES案例:助力制造業打造一體化智能平臺

數字化車間-安燈呼叫解決方案

關于制造數據與BOM斷階,你了解多少?

說一下國內做MES的幾類廠商

投訴建議

投訴建議