智能電廠如何提升設(shè)備可靠性和企業(yè)的運(yùn)營(yíng)效益?杜克能源案例分享

【導(dǎo)讀】

我國(guó)經(jīng)濟(jì)結(jié)構(gòu)轉(zhuǎn)型和電力體制的改革在不斷深化。電力行業(yè)正處于穩(wěn)健發(fā)展的狀態(tài)下,然而,近兩年來(lái)發(fā)電行業(yè)出現(xiàn)發(fā)電量過(guò)剩、年利用率大幅降低的現(xiàn)象。在當(dāng)前“同網(wǎng)、同質(zhì)、同價(jià)”的市場(chǎng)競(jìng)爭(zhēng)環(huán)境下,發(fā)電廠作為推動(dòng)發(fā)電行業(yè)的根本,需要不斷提高自己的內(nèi)部管理水平,加強(qiáng)運(yùn)營(yíng)計(jì)劃、生產(chǎn)經(jīng)營(yíng)以及財(cái)務(wù)等各個(gè)專(zhuān)業(yè)的管理。提升在市場(chǎng)環(huán)境下的響應(yīng)速度和準(zhǔn)確度,從而更好地降低生產(chǎn)和管理成本、降低能耗,為電廠贏得利潤(rùn)的同時(shí)實(shí)現(xiàn)智能電廠的轉(zhuǎn)型升級(jí)。

在2016年美國(guó)ASME電力會(huì)議上,杜克能源(Duke Energy)發(fā)表了“應(yīng)用智能聯(lián)網(wǎng)電廠資產(chǎn)加強(qiáng)狀態(tài)監(jiān)測(cè)并提高設(shè)備可靠性”的研究。近年來(lái)傳感器技術(shù)、數(shù)據(jù)采集和存儲(chǔ)技術(shù)以及軟件和分析技術(shù)等的快速發(fā)展,蒸汽輪機(jī)、燃?xì)廨啓C(jī)、變壓器等關(guān)鍵電廠設(shè)備可以變得更加智能化,杜克能源公司通過(guò)綜合性的狀態(tài)監(jiān)測(cè)解決方案,獲取高效的業(yè)務(wù)洞察,實(shí)現(xiàn)了早期設(shè)備故障診斷,提高了設(shè)備整體的可靠性。本文中杜克能源公司還分享了高效維護(hù)策略的關(guān)鍵要素,以及如何尋求故障維修、定期維護(hù)、預(yù)測(cè)性維護(hù)以及前瞻性維護(hù)之間的最佳組合,來(lái)實(shí)現(xiàn)最優(yōu)的運(yùn)營(yíng)和維護(hù)成本控制。借此文希望對(duì)我國(guó)電廠從運(yùn)營(yíng)與維護(hù)當(dāng)中獲得高效的經(jīng)濟(jì)效益,將設(shè)備數(shù)據(jù)轉(zhuǎn)化為更高的價(jià)值,早日實(shí)現(xiàn)智能電廠提供有益借鑒。

報(bào)告原文鏈接:http://proceedings.asmedigitalcollection.asme.org/proceeding.aspx?articleid=2579450

摘 要

受行業(yè)發(fā)展趨勢(shì)及長(zhǎng)期不確定性的影響,美國(guó)電力行業(yè)一直在發(fā)生著劇烈變化。這些發(fā)展趨勢(shì)包括:

• 不斷增加的環(huán)境法規(guī)不確定性

• 天然氣供應(yīng)的不確定性及價(jià)格

• 經(jīng)濟(jì)/電力需求的增長(zhǎng)與GDP脫鉤

• 燃煤/核能發(fā)電設(shè)施老化/燃煤發(fā)電退役

• 勞動(dòng)力老齡化

• 分布式能源(DER)日益增加

• 客戶預(yù)期日益提高

這些趨勢(shì)迫使電廠要大力提高發(fā)電運(yùn)營(yíng)能力(如靈活性、運(yùn)行范圍、機(jī)組爬坡率、降壓比等),提高設(shè)備可靠性,同時(shí)降低運(yùn)營(yíng)維護(hù)及資金預(yù)算。要在預(yù)算緊縮和資源限制下實(shí)現(xiàn)設(shè)備高可靠性和靈活性,就需要采用嚴(yán)謹(jǐn)?shù)木S護(hù)方法,并對(duì)以下維護(hù)策略進(jìn)行優(yōu)化組合:

• 被動(dòng)性維護(hù)(運(yùn)行到出現(xiàn)故障時(shí)維護(hù))

• 預(yù)防性維護(hù)(定期維護(hù))

• 預(yù)測(cè)性維護(hù)(視情維護(hù))

• 前瞻性維護(hù)(綜合1、2和3以及故障的根本原因進(jìn)行分析)

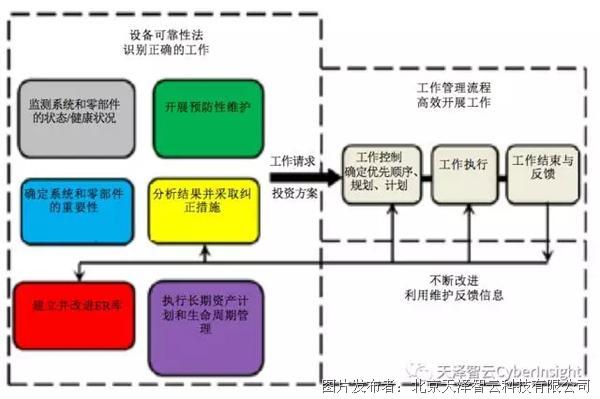

許多采用化石燃料發(fā)電的美國(guó)電力企業(yè)已選用并實(shí)現(xiàn)了符合核電運(yùn)行研究所(INPO)AP-913規(guī)定的設(shè)備可靠性工藝所要求的各個(gè)要素。在AP-913的基礎(chǔ)上,電力研究所制定了一套由六個(gè)關(guān)鍵子進(jìn)程組成的指導(dǎo)原則[1]:

1. 關(guān)鍵部件的范圍確定與識(shí)別(識(shí)別系統(tǒng)和部件的重要性)

2. 持續(xù)改進(jìn)設(shè)備的可靠性(建立系統(tǒng)及零部件維護(hù)數(shù)據(jù)庫(kù)并不斷改進(jìn))

3. 開(kāi)展預(yù)防性維護(hù)(PM)(有效實(shí)施預(yù)防性維護(hù)計(jì)劃)

4. 性能監(jiān)測(cè)(監(jiān)測(cè)系統(tǒng)和零部件的性能)

5. 采取糾正措施

6. 生命周期管理(長(zhǎng)期資產(chǎn)管理)

杜克能源公司的燃煤發(fā)電設(shè)備大多都快到了使用年限,各個(gè)零部件已達(dá)到設(shè)計(jì)壽命末期,所以更加需要性能監(jiān)測(cè)。目前這項(xiàng)工作還在由維護(hù)技術(shù)人員采用手持設(shè)備來(lái)進(jìn)行。這種方法無(wú)法定期采集數(shù)據(jù),因此也更難以開(kāi)展發(fā)電設(shè)備維護(hù)趨勢(shì)分析與維護(hù)優(yōu)化工作。

隨著近年來(lái)傳感器技術(shù)、微處理器技術(shù)、數(shù)據(jù)采集技術(shù)、數(shù)據(jù)存儲(chǔ)技術(shù)、通信技術(shù)及軟件的重大進(jìn)步,蒸汽輪機(jī)、燃?xì)廨啓C(jī)、變壓器及大型電廠平衡設(shè)備等關(guān)鍵性電廠資產(chǎn)已能夠向智能型聯(lián)網(wǎng)電廠資產(chǎn)轉(zhuǎn)化。這些智能的資產(chǎn)通過(guò)軟件可視化,提供一種綜合性的狀態(tài)監(jiān)測(cè)解決方案,可連續(xù)采集傳感數(shù)據(jù)并進(jìn)行實(shí)時(shí)分析,提供有效信息并給出業(yè)務(wù)洞察。這一先進(jìn)的狀態(tài)監(jiān)測(cè)功能已成功用于早期設(shè)備故障診斷,是提高設(shè)備整體可靠性的關(guān)鍵所在。

本文闡述杜克能源公司創(chuàng)造及應(yīng)用智能型聯(lián)網(wǎng)電廠資產(chǎn),增強(qiáng)其對(duì)化石燃料發(fā)電設(shè)備狀態(tài)進(jìn)行連續(xù)監(jiān)測(cè)的能力。本文將討論當(dāng)前已經(jīng)實(shí)現(xiàn)的價(jià)值,并展望利用大數(shù)據(jù)及分析方法加強(qiáng)信息有效性、提升洞察力和可執(zhí)行智能化的未來(lái)發(fā)展。

導(dǎo) 言

杜克能源公司化石燃料及水力發(fā)電業(yè)務(wù)的“真正目的”是實(shí)現(xiàn)無(wú)事件、可靠性、低成本、高效益的電廠運(yùn)營(yíng)。隨著電力行業(yè)的轉(zhuǎn)型,這一目標(biāo)正日益變得更具挑戰(zhàn)性[2],近期《Utility Dive》網(wǎng)站將原因總結(jié)如下:

1. 電力的商業(yè)模式不斷發(fā)生改變

2. 電力企業(yè)日益注重以客戶為中心

3. 電力企業(yè)采購(gòu)入庫(kù)

4. 電力企業(yè)正在實(shí)現(xiàn)電網(wǎng)現(xiàn)代化

5. 有關(guān)產(chǎn)能設(shè)計(jì)改革及分布式能源DER價(jià)值的討論日漸升溫

6. 電力企業(yè)采用更多的太陽(yáng)能

7. 電力企業(yè)面臨負(fù)荷增長(zhǎng)的挑戰(zhàn)

8. 可再生能源力爭(zhēng)平價(jià)上網(wǎng)

9. 天然氣正快速增長(zhǎng)

10. 燃煤發(fā)電業(yè)不斷下滑

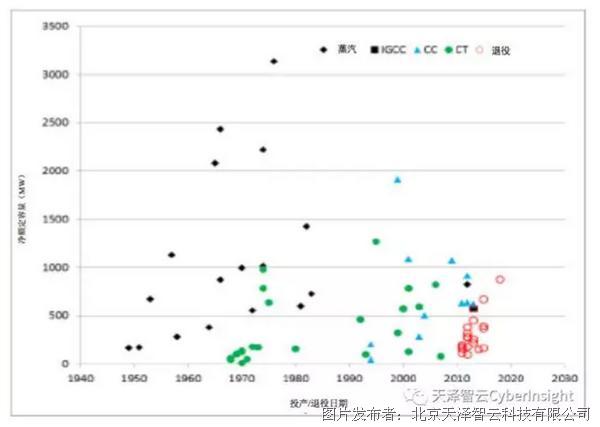

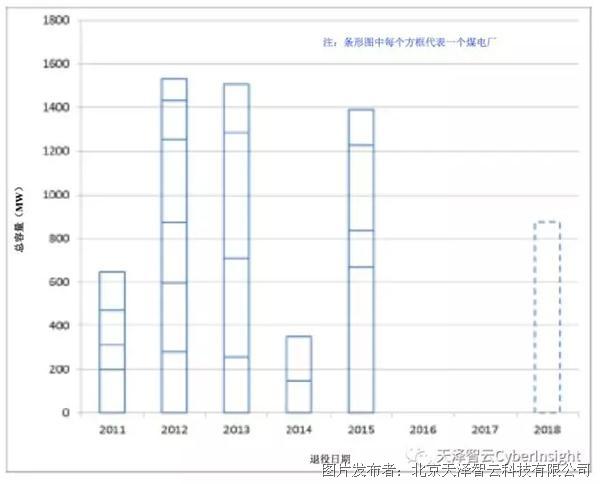

化石燃料及水力發(fā)電業(yè)務(wù)(FHO)發(fā)展受很多方面的影響,有些影響甚至可能是目前尚無(wú)法完全理解的。一批化石燃料發(fā)電設(shè)施會(huì)出現(xiàn)老齡化問(wèn)題(如圖1),也會(huì)有大量燃煤電廠退役(如圖2)。最為突出的問(wèn)題是,勞動(dòng)力老齡化和運(yùn)營(yíng)維護(hù)、資金與人力資源的緊缺。

圖1: 杜克能源公司化石燃料發(fā)電設(shè)施的投產(chǎn)/退役歷程

圖2: 杜克能源公司燃電設(shè)施的退役情況

圖2: 杜克能源公司燃電設(shè)施的退役情況

因天然氣儲(chǔ)量豐富而價(jià)廉、間歇性分布式能源增加等原因,F(xiàn)HO在營(yíng)運(yùn)方面也將遇到越來(lái)越嚴(yán)峻的挑戰(zhàn)。當(dāng)前,燃煤發(fā)電設(shè)施正采用不同的方式進(jìn)行優(yōu)化轉(zhuǎn)型,許多機(jī)組的循環(huán)再利用率需要提升、自身利用率的問(wèn)題需要解決,還有的需要更靈活的運(yùn)營(yíng)方式。

在各個(gè)行業(yè)中,技術(shù)均已有相當(dāng)大的進(jìn)步。其中包括九大基本技術(shù)[3]:自動(dòng)機(jī)器人、仿真、橫向及縱向系統(tǒng)集成、工業(yè)物聯(lián)網(wǎng)、網(wǎng)絡(luò)安全、云、增材制造、增強(qiáng)現(xiàn)實(shí)、大數(shù)據(jù)及分析技術(shù)。

技術(shù)領(lǐng)域內(nèi)的這種根本性變化為應(yīng)對(duì)現(xiàn)有及未來(lái)行業(yè)挑戰(zhàn)、保持能源領(lǐng)域相關(guān)性創(chuàng)造了機(jī)會(huì)。本文所討論的這些機(jī)會(huì)包括在資產(chǎn)狀況監(jiān)測(cè)(高效維護(hù)策略和設(shè)備可靠性計(jì)劃的基本要素之一)等領(lǐng)域的應(yīng)用。

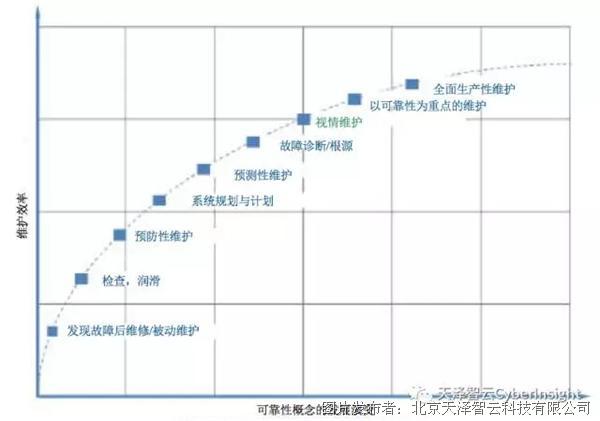

維護(hù)策略和設(shè)備可靠性計(jì)劃

杜克能源公司選用了一種綜合性的高效資產(chǎn)管理方法,該方法注重三大核心要素:人員、工藝和技術(shù)(如圖3)。杜克能源公司的FHO維護(hù)策略,即高效資產(chǎn)管理的一個(gè)關(guān)鍵要素,旨在尋求電廠資產(chǎn)欠維護(hù)和過(guò)度維護(hù)之間的最佳平衡,以期實(shí)現(xiàn)最低運(yùn)營(yíng)和維護(hù)成本。視情維護(hù)法(如圖4)旨在尋求基于故障維護(hù)、預(yù)防性維護(hù)、預(yù)測(cè)性維護(hù)和前瞻性維護(hù)之間的最優(yōu)組合。

圖3: 綜合性資產(chǎn)改良法

圖3: 綜合性資產(chǎn)改良法

圖4: 視情維護(hù)法

圖4: 視情維護(hù)法

FHO設(shè)備可靠性計(jì)劃用于執(zhí)行維護(hù)策略,它基于EPRI規(guī)程指導(dǎo)方針[1],該指導(dǎo)方針是與化石燃料發(fā)電行業(yè)多年合作而獲得的開(kāi)發(fā)成果。

此類(lèi)計(jì)劃有6個(gè)關(guān)鍵性的子進(jìn)程(如圖5):

圖5:EPRI設(shè)備可靠性法

1. 關(guān)鍵部件的范圍確定與識(shí)別(識(shí)別系統(tǒng)和部件的重要性)

2. 持續(xù)改進(jìn)設(shè)備的可靠性(建立系統(tǒng)及零部件維護(hù)數(shù)據(jù)庫(kù)并不斷改進(jìn))

3. 開(kāi)展預(yù)防性維護(hù)(PM)(有效實(shí)施預(yù)防性維護(hù)計(jì)劃)

4. 性能監(jiān)測(cè)(監(jiān)測(cè)系統(tǒng)和零部件的性能)

5. 采取糾正措施

6. 生命周期管理(長(zhǎng)期資產(chǎn)管理)

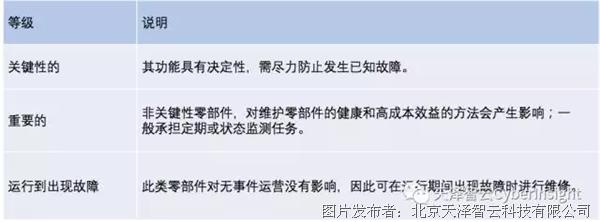

維護(hù)策略的基礎(chǔ)是用于界定系統(tǒng)與零部件重要性的,它把每個(gè)系統(tǒng)或零部件的重要性分為三個(gè)等級(jí):

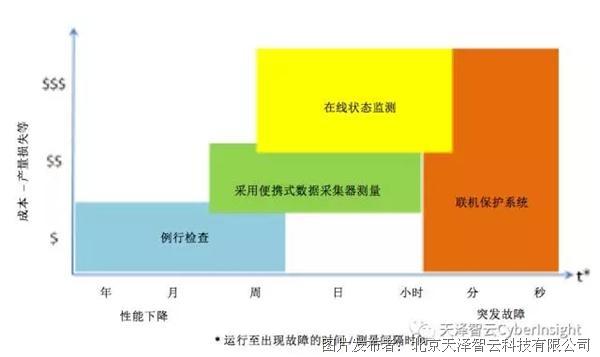

維護(hù)策略的另一關(guān)鍵要素是監(jiān)測(cè)系統(tǒng)和零件的健康狀況。可采用以下各種步驟和技術(shù)監(jiān)測(cè)系統(tǒng)和零件健康狀況:

• 設(shè)備評(píng)估(采集并分析振動(dòng)、油樣化驗(yàn)、流量、壓力等數(shù)據(jù))

• 設(shè)備檢查(鍋爐、渦輪機(jī)、大型電站平衡裝置等主要電廠設(shè)備)

• 采用狀態(tài)監(jiān)測(cè)技術(shù)直接測(cè)定機(jī)械參數(shù)、電氣參數(shù)或熱動(dòng)力參數(shù)

• 在線狀態(tài)監(jiān)測(cè)(通過(guò)傳感器數(shù)據(jù)連續(xù)監(jiān)測(cè)資產(chǎn)的性能)

采用在線狀態(tài)監(jiān)測(cè)技術(shù)的開(kāi)發(fā)成本遠(yuǎn)低于其他技術(shù),因而更加實(shí)用、易用。此項(xiàng)技術(shù)可替代手動(dòng)數(shù)據(jù)收集,繼而把更多注意力放在數(shù)據(jù)分析上(如圖6)。

圖6: 監(jiān)測(cè)系統(tǒng)和零部件健康狀況

增強(qiáng)狀態(tài)監(jiān)測(cè)

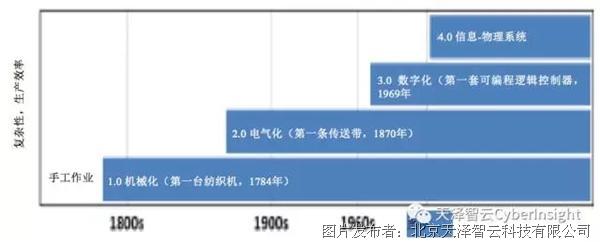

如前文所述,當(dāng)前是技術(shù)重大進(jìn)步的時(shí)代。一些人將此稱(chēng)為工業(yè)4.0 [4、5],亦被描述為第四次技術(shù)革命,實(shí)際上就是第四次工業(yè)革命(如圖7)。

圖7: 從工業(yè)1.0到工業(yè)4.0的發(fā)展演變

工業(yè)4.0可概括為材料(包括納米技術(shù))、先進(jìn)制造(包括增材制造)和學(xué)習(xí)能力(歸功于計(jì)算及通信技術(shù)進(jìn)步)的技術(shù)進(jìn)步。因此,Schwab將其描述為:“其特征是,更加無(wú)所不在、更具移動(dòng)性的因特網(wǎng),更加便宜、更小巧而功能更強(qiáng)大的傳感器,人工智能和機(jī)器學(xué)習(xí)”[6]。

至此,發(fā)電行業(yè)獲得了在電廠關(guān)鍵設(shè)備(如鍋爐、蒸汽輪機(jī)、燃?xì)廨啓C(jī)發(fā)電機(jī)、變壓器)和關(guān)鍵電廠平衡設(shè)備中集成傳感器、先進(jìn)計(jì)算技術(shù)、數(shù)據(jù)采集系統(tǒng)、數(shù)據(jù)存儲(chǔ)系統(tǒng)和軟件的機(jī)會(huì)。最終獲得具有智能化和連通性、能實(shí)現(xiàn)全套新功能與性能的“智能化聯(lián)網(wǎng)電廠資產(chǎn)”(如圖8)[7]。

圖8:智能型聯(lián)網(wǎng)電廠資產(chǎn)

因?yàn)樯衔乃懻摰募夹g(shù)進(jìn)步,人們創(chuàng)造出了微電子機(jī)械系統(tǒng)(MEMS),該系統(tǒng)通常可用于獲得成本更低、可靠性更高且具有高級(jí)功能的傳感器設(shè)計(jì)。這種傳感器設(shè)計(jì)的功能可擴(kuò)展為具備在線監(jiān)測(cè)功能,從而使系統(tǒng)能夠支持視情維護(hù)、提高安全性和可靠性、提高資產(chǎn)的性能和可用性。適用于FHO資產(chǎn)的在線狀態(tài)監(jiān)測(cè)技術(shù)匯總情況(如圖9)。

圖9: 在線狀態(tài)監(jiān)測(cè)技術(shù)

當(dāng)前,F(xiàn)HO正倡議與EPRI和美國(guó)國(guó)家儀器公司合作創(chuàng)建一個(gè)智能型聯(lián)網(wǎng)電站關(guān)鍵資產(chǎn)平臺(tái)。該平臺(tái)的架構(gòu)(如圖10)。平臺(tái)的關(guān)鍵之處是利用無(wú)線通信技術(shù)使成本降至最低。

圖10: 智能型聯(lián)網(wǎng)電廠資產(chǎn)平臺(tái)

監(jiān)測(cè)與診斷(M&D)中心的性能

FHO監(jiān)測(cè)與診斷(M&D)中心是設(shè)備可靠性計(jì)劃的核心部分。幾乎所有設(shè)備都在故障發(fā)生前發(fā)出預(yù)警信號(hào)。可采用狀態(tài)監(jiān)測(cè)技術(shù)偵測(cè)到這些報(bào)警信號(hào),從而為修理工作的規(guī)劃、計(jì)劃和實(shí)施預(yù)留時(shí)間。這樣大大降低了嚴(yán)重故障發(fā)生的可能性,也極大降低了設(shè)備故障成本。

FHO監(jiān)測(cè)與診斷中心接收有關(guān)資產(chǎn)性能及健康狀況的連續(xù)信號(hào),每天一次。有成千上萬(wàn)個(gè)高級(jí)模式識(shí)別(APR)模塊對(duì)數(shù)據(jù)進(jìn)行掃描,一旦資產(chǎn)狀態(tài)偏離預(yù)期,就發(fā)出報(bào)警通知(Notification)- 監(jiān)測(cè)與診斷中心負(fù)責(zé)初步調(diào)查,一旦檢出報(bào)警條件,就向電站發(fā)出通知,通知將闡明何處檢出異常情況,電站則與監(jiān)測(cè)與診斷中心交互,以進(jìn)一步調(diào)查。調(diào)查后的通知(通過(guò)調(diào)查,識(shí)別需要采取糾正措施的設(shè)備問(wèn)題)亦稱(chēng)判定結(jié)果(Find)。

通過(guò)對(duì)設(shè)備故障早期特征的偵測(cè),預(yù)先發(fā)出通報(bào)特別有效,能夠避免設(shè)備在無(wú)法實(shí)現(xiàn)規(guī)定功能時(shí)造成完全或部分功能失效。還可能有助于維修排程的優(yōu)化,并可將運(yùn)營(yíng)影響和維修成本降至最低。

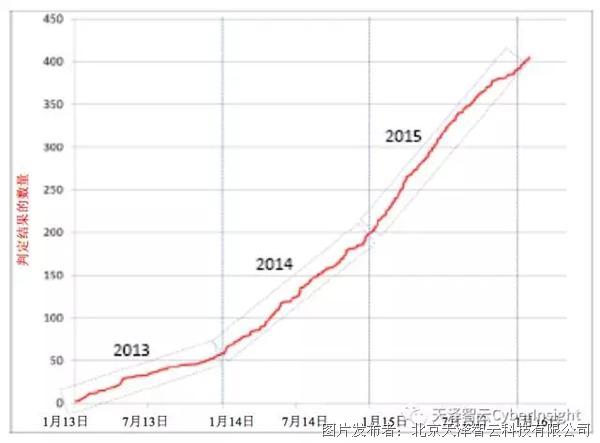

智能型在線電廠平臺(tái)首創(chuàng)于2012年,于2013年初開(kāi)始具備在線狀態(tài)監(jiān)測(cè)功能。通知和判定結(jié)果的數(shù)量及相關(guān)趨勢(shì)的概括說(shuō)明(如圖11)。

圖11: 監(jiān)測(cè)診斷通知與判定結(jié)果

在過(guò)去的三年時(shí)間內(nèi),由于智能型在線電廠平臺(tái)中安裝了更多的傳感器,使得判定結(jié)果的數(shù)量呈現(xiàn)穩(wěn)定的指數(shù)級(jí)增長(zhǎng)(如圖12)。

圖12: 監(jiān)測(cè)與診斷結(jié)果的歷史趨勢(shì)

通過(guò)設(shè)備故障早期診斷、規(guī)避突發(fā)故障(普遍導(dǎo)致維修成本增加、發(fā)電能力下降,且可能導(dǎo)致發(fā)生安全和/或環(huán)保事件的故障),能夠時(shí)成本大幅降低。

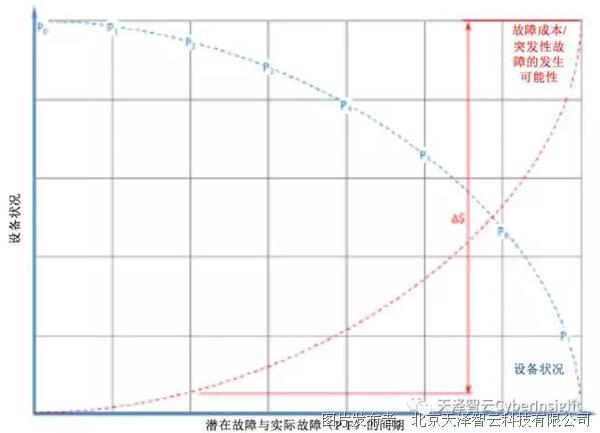

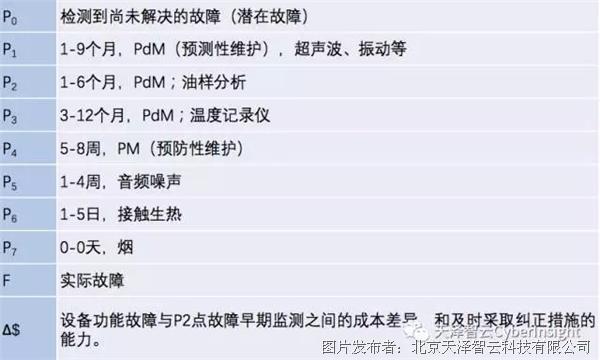

假設(shè)在發(fā)生于P-F曲線F點(diǎn)之前的P點(diǎn)發(fā)現(xiàn)設(shè)備故障(如圖13),可以通過(guò)更好的風(fēng)險(xiǎn)管理措施來(lái)評(píng)估故障成本的節(jié)省情況。示例中,如果故障發(fā)現(xiàn)于P2點(diǎn),就會(huì)發(fā)現(xiàn),同允許零部件運(yùn)行至出現(xiàn)故障的情況相比較而言,早期故障檢測(cè)和糾正措施之間可能存在顯著的成本差異(Δ$)。

圖13: P-F曲線:潛在故障發(fā)展為功能故障的間隔時(shí)間

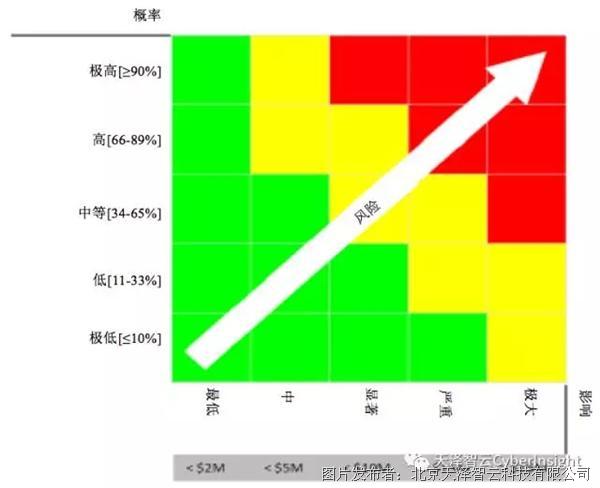

在更精確地估算成本節(jié)約量時(shí),還考慮選用風(fēng)險(xiǎn)網(wǎng)格(如圖14)來(lái)分析潛在故障風(fēng)險(xiǎn)和影響。所選方法采用了Cook和Muiter[8]及EPRI[9]所述方法的要素。

圖14: 風(fēng)險(xiǎn)網(wǎng)絡(luò)圖

根據(jù)故障所影響的范圍來(lái)估算成本節(jié)約,可以分為三種情況:最小故障、嚴(yán)重故障和災(zāi)難性故障。這三種故障情況的考量是發(fā)生的可能性,以監(jiān)測(cè)及診斷中心未能檢出問(wèn)題所導(dǎo)致的后果為前提。選用特定設(shè)備的歷史信息、故障的影響和維修成本,為系統(tǒng)和成本影響分析提供依據(jù)。一旦掌握了這些信息,就從三種“最可能”情形中減去糾正措施所花費(fèi)的實(shí)際成本。

在下文給出的示例(如圖15)中,于低壓蒸汽輪機(jī)的兩個(gè)軸承上檢測(cè)出了高頻振動(dòng)。發(fā)生災(zāi)難性故障的風(fēng)險(xiǎn)非常低,這是因?yàn)椴僮髌陂g,一旦振動(dòng)水平達(dá)到報(bào)警閾值極限,就會(huì)發(fā)出存在高振動(dòng)問(wèn)題的警告。本例中可能情形的范圍從輕微軸承損壞到低壓轉(zhuǎn)子徹底毀壞。早期檢測(cè)最終獲得一個(gè)平衡點(diǎn),用以在下一次停機(jī)時(shí)將實(shí)際成本降至最低。

圖15:蒸汽輪機(jī)成本節(jié)約示例的判定結(jié)果

結(jié) 論

杜克能源公司化石燃料及水力發(fā)電站通過(guò)安裝了智能型聯(lián)網(wǎng)電廠平臺(tái),已經(jīng)開(kāi)始展現(xiàn)出更高的價(jià)值實(shí)現(xiàn)能力(如圖16)已有大量的“通知”和“判定結(jié)果”經(jīng)證實(shí)顯著節(jié)約了成本(如圖17)。

圖16: 智能型聯(lián)網(wǎng)電廠資產(chǎn)的價(jià)值

圖17: 成本節(jié)約的歷史數(shù)據(jù)

這是非常令人振奮的成果,雖然還有許多愿景(如圖18)尚有待實(shí)現(xiàn)。未來(lái)將有比以往多更多的數(shù)據(jù)會(huì)被產(chǎn)生、被采集。手工數(shù)據(jù)采集量將大大減少,取而代之的是自動(dòng)采集與分析。

圖18: 數(shù)據(jù)-信息-洞察-可執(zhí)行情報(bào)

能夠非常清楚地看到,整合關(guān)鍵性電廠設(shè)備、數(shù)據(jù)、工藝和人員,會(huì)使得系統(tǒng)不再像以往那樣無(wú)法理解,而是能夠幫助知情決策、提高決策能力。然而,在現(xiàn)階段獲得信息和洞察力(事后認(rèn)識(shí))的途徑比獲得可執(zhí)行情報(bào)(預(yù)見(jiàn))的路徑清晰得多,后者涉及預(yù)測(cè)未來(lái)結(jié)果的可能性和根據(jù)預(yù)測(cè)結(jié)果采取措施[10]。

參考文獻(xiàn)

[1]EPRI, “Developing an Equipment Reliability Program Model”, EPRI 3002001348, February 2015.

[2]G. Bade, “The Top 10 Trends Transformingthe Electric Power Sector”, Utility Dive, September 17, 2015.

[3]M. Ruhmann, M. Lorenz, P. Gerbert, M.Waldner, J. Justus, P. Engel, M. Harnisch, “Industry 4.0 The Future of Productivity and Growth in Manufacturing Industries’’, The Boston Consulting Group, April 2015.

[4]M. Hermann, T. Pentek, B. Otto, “DesignPrinciples for Industrie 4.0 Scenarios: A Literature Review”, Working Paper No.01 / 2015.

[5]M Krueger, R. Drath, H. Koziolek, Z.Ouertani, “A New Era”, ABB Review 4|14, pp. 70-75, 2015.

[6]K Schwab, "The 4th Industrial Revolution", January 2016.

[7]M. Porter, J. Heppelmann, “How Smart,Connected Products Are Transforming Competition”, Harvard Business Review,November 2014.

[8]M. Cook, M. Muiter, “Estimating Failure Avoidance Costs”, uptime oct/nov 11, 2011.

[9]EPRI, "Predictive Maintenance Program Development and Implementation", EPRI TR-108936, January 1998.

[10]J. Cutts, “Ghost in the Machine: The Predictive Power of Big Data Analytics”, Technology Trends to Watch 2015, pp.5-10, Consumer Electronics Association, 2015.

致 謝

杜克能源公司維護(hù)與故障診斷團(tuán)隊(duì)成員對(duì)本文作出了貢獻(xiàn)并提供了相關(guān)技術(shù)專(zhuān)業(yè)知識(shí),筆者特此深表感謝。也真誠(chéng)感謝Charlie Gates(資深副總裁兼首席首席化石燃料及水力發(fā)電官員)的幫助。SmartGen遠(yuǎn)景(智能型聯(lián)網(wǎng)電廠資產(chǎn))之所以能夠成為現(xiàn)實(shí),皆與他們的支持和幫助密切相關(guān)。

杜克能源公司誠(chéng)摯感謝電力研究所(EPRI)和其他行業(yè)合作伙伴,感謝他們?cè)诠敬笞诎l(fā)電資產(chǎn)中智能型聯(lián)網(wǎng)資產(chǎn)必需工藝及技術(shù)的開(kāi)發(fā)和應(yīng)用方面所作出的貢獻(xiàn)。在行業(yè)協(xié)會(huì)定義和開(kāi)發(fā)本文所述設(shè)備可靠性規(guī)程期間,EPRI給予積極指導(dǎo),并為設(shè)備可靠性規(guī)程在杜克能源公司現(xiàn)有FHO設(shè)施內(nèi)的應(yīng)用提供了積極支持。此外,在杜克源公司的現(xiàn)有戰(zhàn)略性企業(yè)平臺(tái)開(kāi)發(fā)項(xiàng)目中,EPRI也為項(xiàng)目的聯(lián)機(jī)實(shí)時(shí)狀態(tài)監(jiān)測(cè)提供了指導(dǎo)和監(jiān)督。其中包括新傳感器需求識(shí)別、信號(hào)處理與評(píng)估指導(dǎo)、監(jiān)測(cè)與報(bào)警策略指導(dǎo)、網(wǎng)絡(luò)安全影響、數(shù)據(jù)管理和其他相關(guān)工作 – 詳見(jiàn)旨在未來(lái)發(fā)電規(guī)劃與實(shí)現(xiàn)的EPRI發(fā)電前景與情報(bào)信息集成倡議(I4GEN)。

最后,特別感謝作為我們整個(gè)SmartGen歷程中理想技術(shù)合作伙伴的美國(guó)國(guó)家儀器公司。早在該項(xiàng)目中,杜克能源公司就認(rèn)識(shí)到,企業(yè)狀態(tài)監(jiān)測(cè)軟件雖然基于公認(rèn)行業(yè)標(biāo)準(zhǔn),且具有開(kāi)放性和可擴(kuò)展性,但仍與市場(chǎng)上的產(chǎn)品存在巨大差距。國(guó)家儀器公司勇敢面對(duì)挑戰(zhàn),并把InsightCM?帶入市場(chǎng),解決了杜克能源公司所面臨的挑戰(zhàn)。像這樣的創(chuàng)新對(duì)國(guó)家儀器公司而言并非是新鮮事物(40年前就已存在),科學(xué)家、工程師和公司(如杜克能源公司)已在國(guó)家儀器公司的幫助下對(duì)其所屬領(lǐng)域有了深刻的認(rèn)識(shí),并借助定量分析作出了更好的業(yè)務(wù)決策。智能型聯(lián)網(wǎng)電站資產(chǎn)所依賴(lài)的國(guó)家儀器公司技術(shù)平臺(tái),是工業(yè)物聯(lián)網(wǎng)(IIoT)通過(guò)傳感器數(shù)據(jù)、邊緣處理、分析論和企業(yè)軟件提高運(yùn)營(yíng)效率的典范。在開(kāi)放式現(xiàn)成平臺(tái)上開(kāi)發(fā)的此類(lèi)解決方案,有助于使技術(shù)與不斷變化的挑戰(zhàn)保持同步,有助于促進(jìn)相關(guān)領(lǐng)域內(nèi)的專(zhuān)家創(chuàng)新。開(kāi)放平臺(tái)有利于使成本與廠區(qū)設(shè)施相適應(yīng),在未來(lái),開(kāi)放平臺(tái)必將隨著各個(gè)行業(yè)推出IIoT解決方案而變得越來(lái)越重要。

提交

駿業(yè)日新 大展宏圖 | 天澤智云上海分公司成長(zhǎng)記

在智能化落地過(guò)程中我們學(xué)到了什么?

工業(yè)智能技術(shù)在軌道交通領(lǐng)域的應(yīng)用實(shí)踐分享

基于GenPro的工業(yè)智能建模案例分享

工業(yè)智能為軌道交通安全高效運(yùn)營(yíng)保駕護(hù)航 天澤智云與您相約RT FORUM

投訴建議

投訴建議