深度解析 | 基于信息物理系統(CPS)的預診斷與健康管理(PHM)

本文參考自李杰(Jay Lee), Behrad Bagheri , Hung-An Kao編寫的論文:《A Cyber-Physical Systems architecture for Industry 4.0-based manufacturing systems 》

前言:當今工業未滿足的用戶需求

如果我們跳脫當前的時間點觀察互聯網出現并被推廣的這幾十年,會發現我們的生活發生了翻天覆地的變化:看天氣不再依賴電視的天氣預報,而是手機上精確到小時的氣象軟件;識別方向不再用紙質地圖或指南針,了解交通信息也不再靠交通廣播,導航軟件不僅能提供路線信息,還能根據實時交通狀況及時更新路線;黑膠唱片已經成為懷舊的文藝符號,曾經風靡一時的“隨身聽”已經停產,取而代之的是個性化的音樂推薦與不斷更新的流行曲目推送。互聯網在大眾消費領域的應用徹底改變了人與信息的交互方式。它連接了曾經信息孤島般的個體,用實時的、基于實證的智能分析取代了離線的、依賴于經驗的人的判斷。

反觀工業系統,類似的革新雖在孕育,但尚未發生。企業為了提高效率、降低成本,最初走的是加強人對工業資產管理的路。隨著預防性維護與全生產維護(Total Productive Maintenance)概念在1951年的提出[1],工業生產由以質量為目標、企業為中心的制造轉變為以創值為目標、用戶為中心的服務。觀念的轉變使利用數據分析做預診斷與健康管理(PHM)的工業資產管理解決方案在企業內逐漸受到重視[2]。PHM系統能夠通過對機器數據潛在模型狀態的識別與預測來為用戶提供可執行信息,從而發現隱性問題來避免意外停機,進一步提高生產系統效率。PHM是用戶“摘取低垂果實(low-hanging fruit)”的有效方法。但隨著信息通信技術(ICT)在近幾年的迅猛發展,工業制造系統互聯化勢在必行,而傳統的基于問題、基于單機的PHM系統已經漸漸無法滿足快速規模化的需求。在工業互聯網環境中,信息物理系統(cyber-physical systems, 以下簡稱“CPS”)將助力PHM,在工業生產中發揮更大的效用。

信息物理系統是指從實體空間的對象、環境、活動中進行大數據的采集、存儲、建模、分析、挖掘、評估、預測、優化、協同,并與對象的設計、測試和運行性能表征相結合,產生與實體空間深度融合、實時交互、互相耦合、互相更新的網絡空間[3]。CPS的實現將革新人與工程系統的交互方式,就像互聯網革新我們的生活一樣。CPS的理論雖然還在發展中,但其一經提出便在當下求變心切的工業界中引起關注[4]–[8]。原因之一,是CPS應用的廣泛性:能源、航空、汽車、醫療等等,CPS的理論框架能夠應用在幾乎所有工業領域,可能成為這些行業顛覆性的重要變革技術;原因之二,是CPS能夠彌補傳統建模分析方法的不足。這種不足體現在兩點:一是傳統的分析方法無法實時準確地描述實體系統與模型間復雜而動態的關系,這導致了模型在實體系統狀態變化時沒有辦法準確預測實體系統行為;二是傳統的基于單機設計的模型無法適應層級分布式、高度暫態化的互聯工業系統。在工業資產管理領域,CPS將能夠實時跟蹤實體系統的性能變化并預測其健康狀態,有潛力為工業系統提供自知(self-awareness)、自較(self-comparison)、甚至自愈(self-maintenance)的能力,成為未來工業智能系統的核心組成部分。

CPS的“5C”體系架構

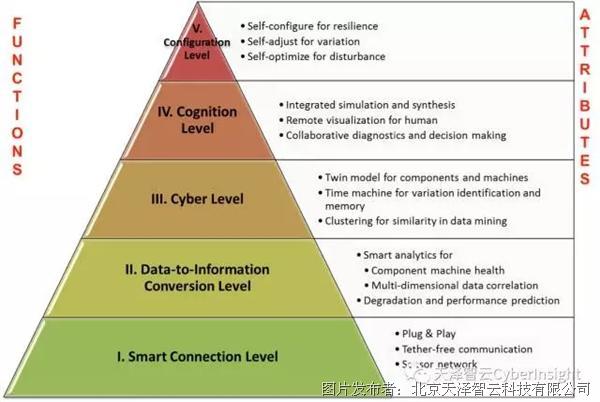

CPS的架構主要包含兩個主要部分:一是先進的工業設備的連通性,以保證數據實時地在實體空間與網絡空間之間流動;二是智能的數據分析技術,以構筑網絡空間。然而,與通常意義的數據分析不同,CPS更加強調實體空間與網絡空間的互相依存關系,而這種關系在實體空間上的體現便是連通性,在網絡空間上的體現便是智能的數據分析。根據CPS的特點,其體系架構主要可以設計為由五個層級構成,簡稱為“5C”架構[9], [10]。這個架構為建立工業場景中的CPS系統提供了理論支持與參考。“5C”結構具體如下:

CPS的5C架構圖

智能感知層(Smart Connection Level)。智能感知層作為網絡空間與實體空間交互的第一層,肩負著建立連通性的使命。這一層主要負責數據的采集與信息的傳輸,其可能的形式之一是,利用本地代理在機器上采集數據,在本地做輕量級的分析來提取特征,之后通過標準化的通訊協議將特征傳輸至能力更強的計算平臺。值得一提的是,由于工業設備對智能分析運算的及時性要求非常高,原始數據體量龐大傳輸成本高,且其中包含大量的知識產權信息,在這一層直接將所有原始數據傳輸至云端分析不僅成本高昂,而且風險巨大。與原始數據相比,特征是提煉后的診斷信息、維度更小,其經過處理后可以在保留診斷信息的情況下最大程度隱匿知識產權信息。顯然,將特征而非數據作為本地與云端的交互媒介更為合理。隨著邊緣計算、霧運算、與云運算協同工作機制的不斷完善[11],智能感知層可以自動為復雜的預測性分析提供“有用信息”,成為網絡空間的數字化入口。

數據信息轉換層/信息挖掘層(Data-to-information Conversion Level)。在數據導入后,需要對其進行預測性分析來將數據轉化為用戶可執行的信息。在這一層,PHM技術發揮著核心作用。根據不同的工業場景,機器學習與統計建模的算法可以識別數據的模型狀態來進行故障檢測、故障分類、與故障預測。高維的數據流將被轉化為低維的、可執行的實時健康信息,為用戶迅速做決策提供實證支持。由于工業大數據本身“3B”的特點[10],即數據質量差、碎片化、場景性強的特點,這一層能夠有效作用的關鍵是算法場景化的快速,以及適應變化工況的強健性。

網絡層(Cyber Level)。網絡層是整個CPS的核心,它是“5C”體系架構的信息集散中心,也是發揮CPS對于互聯、大規模機群建模優勢的關鍵層。在網絡層中,基于群組的預診斷技術可以將大量相似設備的信息進行聚類,根據本地集群建立更為符合該集群狀態的基線來進行預測。同時,“時間機器”技術將可以離散化設備壽命周期,記錄某類設備健康狀態變化在壽命周期中的時機,以及可能出現的問題。這種離散化提煉后的壽命周期信息將可以在同類設備中廣泛規模化,使對只有少量歷史數據的同類設備建模速度極大提升。同時,對等相較(peer comparison)的建模技術也可以讓用戶發現單機PHM無法發現的隱藏問題,從而優化設備的使用方式,延長設備使用壽命。

認知層(Cognition Level)。CPS在這一層將綜合前兩層產生的信息,為用戶提供所監控系統的完整信息。這一層CPS應該提供設備維護的可執行信息:機器總體的性能表現、機器預測的趨勢、潛在的故障、故障可能發生的時間、需要進行的維護以及最佳的維護時間。

配置層(Configuration Level)。根據認知層提供的信息,用戶或者控制系統將要對設備實體進行干預,使其保持在用戶能夠接受的性能范圍之內,避免非預期的故障停機。這一層是網絡空間對實體空間的反饋,是對設備健康狀況的洞察(Insight)為用戶創造價值的關鍵步驟。

整個CPS系統以數據為載體,建立了實體設備的“網絡孿生(cyber twin)”。網絡孿生能夠實時反映實體系統的變化并預測可能發生的后果,警示用戶同時主動作用于實體系統,延長使用壽命并且避免非預期的故障停機,實現無憂生產,為用戶創值。

基于CPS的預診斷與健康管理

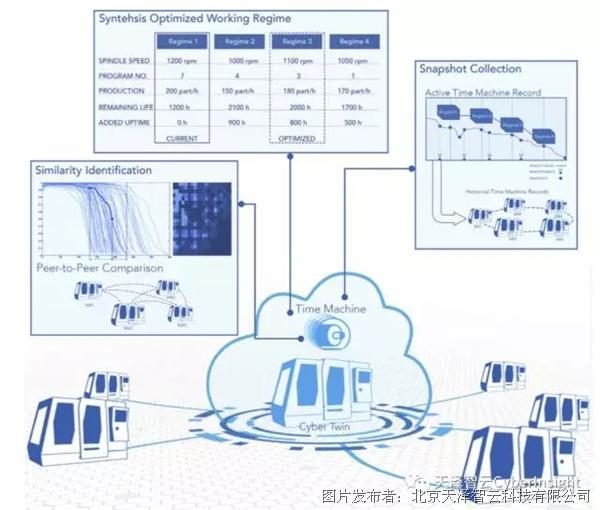

基于網絡層的故障預測與健康管理的優勢在于通過計算機的機器網絡接口(CPI)與機器健康分析之間建立相互聯系,這在概念上類似于社交網絡。一旦網絡層的基礎設施建立起來,機器就可以通過網絡接口登陸網絡進行信息的交換。 此時,必須建立一個跟蹤機器狀態變化的算法,從歷史信息中尋找附加信息,運用對等相較(peer comparison)的方法進行比較,并將輸出的信息傳遞到下一層級。需要開發新的方法來執行這些操作,從而得到合理的結果。在網絡層進行分析的“時間機器”由以下三個部分組成[12]:

快照收集

(1)快照收集:信息正不斷地從機器推向網絡空間。快照收集的作用是管理傳入的數據并以有效的方式存儲信息。從根本上來講,為了減少所需的磁盤空間和過程能力,必須記錄機器性能、使用歷史和維護信息的快照,而不是記錄全過程的時間序列。這些快照只在對監視機器的狀態發生顯著變化后會被啟用,這種顯著變化在機器健康、維護功能或工作狀況上有所體現。在一臺機器的生命周期中,這些快照將被累積下來,用于構建特定資產的時間機器歷史。這種有效的時間機器記錄將用于資產之間的點對點(peer-to-peer)的比較。一旦資產失效或被替代,其相對時間機器記錄的狀態從活動狀態更改為歷史狀態,對于相似性識別和綜合參考有很大的幫助。

(2)相似性識別:在網絡層,基于從多臺機器獲得信息的能力,在較短時間內捕捉某些故障模式的可能性較高。因此,相似性識別部分必須回顧歷史時間機器記錄,以計算當前機器狀態與前一資產利用率和機器健康的相似性。在此階段,利用不同的算法與匹配矩陣[13]、軌跡相似方法[14]或各種隨機方法進行匹配。一旦模式匹配,就可以更準確地預測被監視系統的預期運行狀態。

(3)綜合優化的預期步驟:預測資產的剩余使用壽命有助于制造型工廠實施精準化的維修策略。除此之外,壽命預測與歷史時間機器的記錄有助于根據當前的機器健康狀況來提高資產利用效率。相似資產在不同健康階段的歷史使用模式提供所需的信息,以模擬目標資產未來可能使用的情況及其結果。在這些場景中,可以為目標資產實現最高效的利用模式。

CPS的5C架構在工廠中的應用

在工廠中實施CPS有多個優點,分別體現在組件、機器和生產系統這三部分中。組件階段,一旦將關鍵組件的傳感器數據轉換為信息,每個組件的網絡孿生將負責捕獲時間機器快照,并綜合未來步驟,提供自我意識和自我預測。在下一階段,更先進的機器數據,如控制器參數,將被集成到組件信息中,以監視狀態并生成每臺特定機器的網絡孿生。這些機器網絡孿生在CPS的作用下提供額外的自我比較能力。在第三階段(針對生產系統),聚集的知識從組件和機器級信息自下而上使能自我配置和自我維護的工廠。這種知識水平不僅保證了生產無憂和近似零意外停機,而且為工廠管理提供了優化的生產計劃和庫存管理計劃。

結語

本文介紹了應用于工業場景的信息物理系統及其5C架構。它為制造業提供了一個可行和實用的指導方針,通過更智能地工業大數據預測性分析來實現CPS,以提高產品質量和系統可靠性,為實現無憂生產提供了理論基礎。

參考資料

[1]J. Lee, H. D. Ardakani, S. Yang, and B.Bagheri, “Industrial Big Data Analytics and Cyber-physical Systems for FutureMaintenance & Service Innovation,” Procedia CIRP, vol. 38, pp. 3–7,2015.

[2]J. Lee, C. Jin, Z. Liu, and H. D.Ardakani, “Introduction to Data-Driven Methodologies for Prognostics and Health Management,” in Probabilistic Prognostics and Health Management of Energy Systems, vol. 1, no. 0, S. Ekwaro-Osire, A. C. Gonçalves, and F. M. Alemayehu,Eds. 2017, p. 277.

[3]李杰(Jay Lee)等,《工業大數據》

[4]L. Sha, S. Gopalakrishnan, X. Liu, and Q.Wang, “Cyber-Physical Systems: A New Frontier,” in 2008 IEEE International Conference on Sensor Networks, Ubiquitous, and Trustworthy Computing (sutc2008), 2008, pp. 1–9.

[5]K. Sampigethaya and R. Poovendran,“Aviation cyber–physical systems: foundations for future aircraft and airtransport,” Proc. IEEE, vol. 101, no. 8, pp. 1834–1855, 2013.

[6]L. Monostori, “Cyber-physical Production Systems: Roots, Expectations and R&D Challenges,” Procedia CIRP, vol. 17,pp. 9–13, 2014.

[7]L. Wang, M. Törngren, and M. Onori,“Current status and advancement of cyber-physical systems in manufacturing,” J.Manuf. Syst., vol. 37, no. Part 2, pp. 517–527, 2015.

[8]F. Hu, Y. Lu, A. V. Vasilakos, Q. Hao, R.Ma, Y. Patil, T. Zhang, J. Lu, X. Li, and N. N. Xiong, “Robust Cyber-Physical Systems: Concept, models, and implementation,” Futur. Gener. Comput. Syst.,vol. 56, pp. 449–475, 2016.

[9]J. Lee, B. Bagheri, and H.-A. Kao, “ACyber-Physical Systems architecture for Industry 4.0-based manufacturing systems,” Manuf. Lett., vol. 3, pp. 18–23, 2015.

[10]J. Lee, Industrial Big Data. MechanicalIndustry Press, China, 2015.

[11] A. Foster, “Why the Industrial IoT Needsan Open-Source Edge Platform - RTInsights.” [Online]. Available:https://www.rtinsights.com/why-the-industrial-iot-needs-an-open-source-edge-platform/.[Accessed: 06-Aug-2017].

[12]J. Lee, B. Bagheri, and H.-A. Kao, “Acyber-physical systems architecture for industry 4.0-based manufacturing systems,” Manuf. Lett., vol. 3, pp. 18–23, 2015.

[13]D. Djurdjanovic, J. Lee, and J. Ni,“Watchdog Agent—an infotronics-based prognostics approach for productperformance degradation assessment and prediction,” Adv. Eng. Informatics, vol.17, no. 3–4, pp. 109–125, Jul. 2003.

[14]T. Wang, J. Yu, D. Siegel, and J. Lee, “Asimilarity-based prognostics approach for remaining useful life estimation ofengineered systems,” in Prognostics and Health Management, 2008. PHM 2008.International Conference on, 2008, pp. 1–6.

提交

駿業日新 大展宏圖 | 天澤智云上海分公司成長記

在智能化落地過程中我們學到了什么?

工業智能技術在軌道交通領域的應用實踐分享

基于GenPro的工業智能建模案例分享

工業智能為軌道交通安全高效運營保駕護航 天澤智云與您相約RT FORUM

投訴建議

投訴建議