工業智能實踐 天字0005號:精益能源管理系統

背景介紹

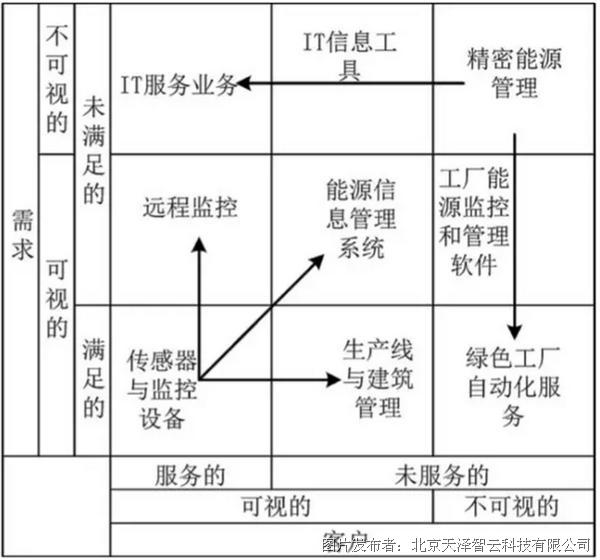

工業的發展加劇著能源的不斷消耗,在資源和環境的約束下,能夠對能耗進行科學的分析和管理才能真正實現能源的有效性運營。因此有大量的能耗管理系統提供商為用能單位提供傳感器與監控設備、能源信息管理系統、生產線與建筑管理等產品與服務。隨著工業的不斷發展,這些產品及服務已經成為了紅海,供應商無法通過銷售能源管理產品獲得足夠的利潤。它們需要探索尚未挖掘的商機或目標客戶群尚未被發現的需求,來挖掘新的價值。

目標

依據李杰教授的主控式創新理論,我們將目標定為“精益能源管理”,旨在幫助客戶實現精益的能源管理,減少工業機械能源消耗,通過IT信息工具獲取數據,利用有效的技術手段,在數據分析中盡可能的挖掘價值。通過相關的工廠能源監控和管理軟件,為客戶打造“綠色工廠和自動化服務”。

創新矩陣

核心技術

1、能耗管理與監測

從能耗管理與監測角度,使工廠的能耗透明化。這就要求所提供的能耗數據不能像以往那樣僅僅統計每一臺設備在一段時間內的總能耗,而是要將能耗的構成進一步分解:

(1)每一臺設備在各種工作模式下的能耗統計。通常設備有停機、待機、空載運轉、工作、待料、自檢等各種工作模式,在生產系統中的設備都是按照產品的生產節拍在各個模式下有規律地轉換,而生產節拍的設計會對能耗產生很大的影響。據統計,生產系統中的總能耗有很大一部分(離散生產系統超過50% )其實并非用于生產,而是設備的待機、空載運轉、待料等過程中的無用功消耗,了解這些消耗的構成是對生產計劃和生產節拍優化的第一步。

(2)每一種產品在不同生產環節中的能耗。統計每一種產品在生產過程中的能量消耗能夠增加產品成本的透明度,并將這些數據反饋到設計端進行生產工藝和流程的優化。

(3)比較執行相同任務的不同設備的能耗差異。通常一個工廠內會有生產同類產品的多條產線,而不同產線中的設備供應商也會五花八門,對同類產線中執行相同負載循環的設備能耗進行比較,就可以知道哪種供應商的設計更加節能、控制策略更加優化。同時這些信息也是供應商想要獲得的,在對數據進行充分分析后,可將能耗排序、能耗分解和根本原因挖掘的分析結果有償提供給這些供應商,并對他們提出改善要求,實現與供應商的共同成長。

2、挖掘能耗數據的價值

從能耗產生的數據角度,進一步挖掘更多的信息,從而分析預測設備的運行風險與產品的質量風險。在生產系統中,存在著許多不可測量的風險,這些風險在真正引發設備故障和次品率上升之前很難被知曉和避免,這就需要通過采集一些具備先兆性的信號加以預測。然而,由于生產系統中的設備眾多,且生產環境較為復雜,對所有設備加裝傳感器顯然是不太現實的,這就需要有一種非侵入式的監控手段,通過設備天然具備的信號進行監測。 對于幾乎所有設備而言,能耗信息就是設備天然具備的信號,且能夠在一定程度上顯示出設備衰退、質量偏移等不可測量風險的征兆。

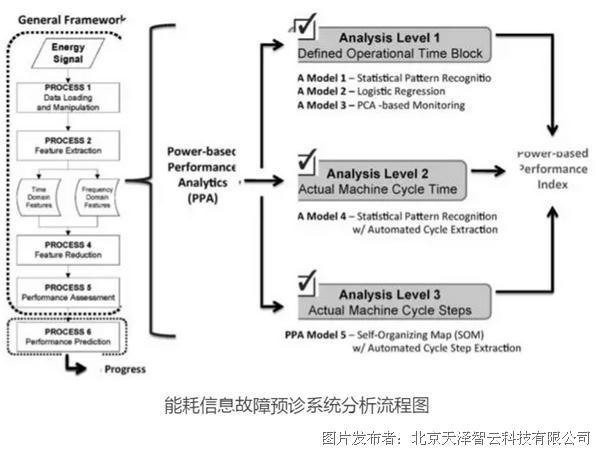

能耗信息故障預診系統示意圖

美國智能維護系統中心(IMS)與日本某自動化控制及電子設備制造廠商合作開發了基于能耗信號對工業系統進行故障預測與健康管理的技術(Power Prognosis Analytics,PPA),通過對設備能耗信息的深度建模與信息挖掘,實現對設備早期故障和產品質量風險的預測性管理。PPA能夠對產品各個生產環節中被不同設備加工過程中的能耗信息進行采集,并在嵌入式的處理中進行自動地步驟識別和特征提取等功能,分析每一個步驟的質量風險貢獻度。

這套分析系統的核心被稱為非嵌入式設備能耗診斷分析模塊(Nonintrusive Energy-based Machine Performance Analytics,EMPA),能耗信號輸入到 EMPA 模塊后,經過分析流程,針對固定時間固定動作、動態時間固定動作以及動態時間動態動作等不同設備屬性開發了相應的分析模塊。其分析步驟可以大致分解為以下幾部分:

步驟 1:分析模塊讀取傳感器讀入的原始數據,并對原始數據按照負載循環進行自動識別和分割。數據分割可以按照信號周期性出現的特征,比如功率的峰值、零交點等。對于工業生產系統而言,由于設備一直在不停地生產同樣的產品,每一個負載循環的功率和能耗曲線應該有很大的相似性,因此可以根據這些曲線中的相似點進行數據分割。

步驟 2:對在步驟 1 中進行分割后的信號進行特征提取,將原始數據映射到特征空間。特征提取是指從傳感器信號中提取能夠反映信號特性的一些量值,此方法中主要包括時域特征。信號的時域特征主要包括均值、每個步驟的總能耗、總能耗與預期值的偏差、能量最大值、均方值、峭度、偏斜度以及信號熵等。

步驟 3:對提取的特征矩陣進行降維處理,目的是為了去除點特征矩陣中的冗余,在保證方差最大情況下將盡可能地去除特征之間的相關性。常用的數據降維手段包括K-L變換、主成分分析等數據降維的手段。

步驟 4:基于最新獲得的信號特征矩陣,基于計算設備當前狀態與健康基線狀態的偏差對設備的衰退狀態進行評計,從而量化設備衰退程度。

步驟 5:在獲得設備衰退狀態信息之后便可通過強化學習的機制選擇不同設備衰退狀態下合適的預測模型,從而進一步預測設備特征空間的未來發展趨勢。

步驟 6:當設備的健康值超過了控制范圍,或是所預測的未來健康值在未來設定時間內超過控制范圍,系統將產生相應的預警提示。

案例分享

日本某自動化控制及電子設備制造廠商掌握著世界領先的傳感與控制核心技術。在工業自動化控制系統領域中,產品系列包括各種傳感器和監控設備,并涉及生產線與建筑物的管理工作,可以及時獲取生產線上各工業機械的能源消耗數據,實現對工業機械的性能監控。用能企業通過分析和利用所獲得的能源監控數據,可以減少生產線運行過程中所消耗的能源。

在與美國智能維護系統中心(IMS)的合作中,該廠商開發了KM100系統,這是由一種節能的、小型化的電量監控器所構成的系統,可測量并顯示生產線中各工位各機械設備的初始電壓、電流、累計電量、無效功率、功率因數和頻數等,并在本體中存儲測量數據,在通信網絡中進行集中監控管理,可以輕松實現節能信息的獲取和監控功能。

另外,在商業模式的創新方面,該日本企業采用贈送設備、退稅提成的方式,與客戶共享能源精密管理所帶來的經濟效益。如果直接銷售KM100產品所產生的利潤并不高,如果將產品免費贈送給具有生產線的工廠,通過及時監控和分析數據幫助生產線實現節能,然后根據該生產線每年節能退稅總額進行提成。由此,免費贈送的方式可以鼓勵生產線使用該產品,也為企業帶來了很大的收益,在提升能源使用效率的同時實現業務的開發和拓展。

提交

駿業日新 大展宏圖 | 天澤智云上海分公司成長記

在智能化落地過程中我們學到了什么?

工業智能技術在軌道交通領域的應用實踐分享

基于GenPro的工業智能建模案例分享

工業智能為軌道交通安全高效運營保駕護航 天澤智云與您相約RT FORUM

投訴建議

投訴建議