賽博制造––基于動(dòng)態(tài)群組的強(qiáng)韌制造系統(tǒng)

背景介紹

賽博制造(Cybermanufacturing)的提出,是為了解決當(dāng)下大規(guī)模制造系統(tǒng)普遍缺乏強(qiáng)韌性(resilience)的問題[1]。從設(shè)備維護(hù)的角度來說,強(qiáng)韌性指的是制造系統(tǒng)在變化環(huán)境中持續(xù)提供穩(wěn)定生產(chǎn)力的能力。以傳統(tǒng)的生產(chǎn)管理模式管理工業(yè)資產(chǎn),不僅無助于提高強(qiáng)韌性,成本也往往高昂而難以察覺。從工業(yè)資產(chǎn)管理的角度來看,傳統(tǒng)制造系統(tǒng)強(qiáng)韌性差、維護(hù)成本高的直接原因主要有兩點(diǎn):

一是“失去了的生產(chǎn)機(jī)會”。如果在設(shè)備數(shù)量增加時(shí),企業(yè)仍然遵循傳統(tǒng)的周期性或應(yīng)激式維護(hù)方式,非預(yù)期的故障停機(jī)將不可避免。故障停機(jī)時(shí)間原本可以用來進(jìn)行生產(chǎn),故而停機(jī)的成本是這段時(shí)間沒有被生產(chǎn)的產(chǎn)品所應(yīng)創(chuàng)造的價(jià)值。

二是“看不見的維護(hù)支出”。在生產(chǎn)活動(dòng)中,企業(yè)為了保證生產(chǎn)的連續(xù)性,往往會準(zhǔn)備大量的備品備件,對關(guān)鍵設(shè)備甚至?xí)?zhǔn)備備用設(shè)備。然而,在生產(chǎn)設(shè)備正常運(yùn)行時(shí),備品備件與備用設(shè)備造成了庫存閑置,浪費(fèi)了本可以節(jié)省的庫存空間資源和土地資源。另外,備用設(shè)備也需要維護(hù),也存在發(fā)生非預(yù)期故障的風(fēng)險(xiǎn),設(shè)置備用設(shè)備還要支付額外的維護(hù)成本。

究其根本,造成以上兩點(diǎn)的痛點(diǎn)是生產(chǎn)任務(wù)與設(shè)備健康之間缺乏聯(lián)系。不清楚設(shè)備的健康狀態(tài)便直接分配生產(chǎn)任務(wù),就有可能將過多的生產(chǎn)任務(wù)分配給已經(jīng)衰退的、生產(chǎn)能力下降的設(shè)備,進(jìn)而加速其劣化,造成非預(yù)期故障。不清楚設(shè)備的健康狀態(tài)便直接進(jìn)行設(shè)備維護(hù)維修,就沒辦法抓住更換劣化元件的最佳時(shí)機(jī)——換太早,便浪費(fèi)了元件;太晚,又造成故障停機(jī)。

目標(biāo)

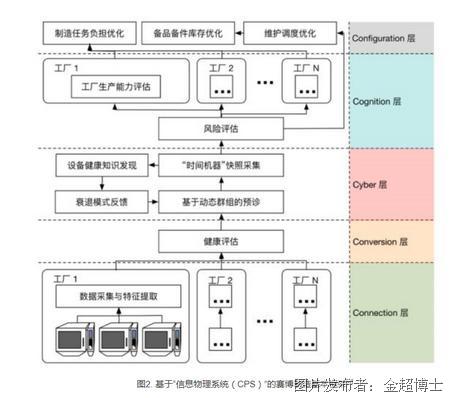

賽博制造的目標(biāo)是建立生產(chǎn)任務(wù)與設(shè)備健康之間的聯(lián)系,提高制造系統(tǒng)強(qiáng)韌性。傳感技術(shù)與工業(yè)通訊標(biāo)準(zhǔn)的進(jìn)步使得越來越多的生產(chǎn)設(shè)備實(shí)現(xiàn)互聯(lián),而數(shù)據(jù)價(jià)值不斷受到重視的趨勢也讓制造系統(tǒng)成為名副其實(shí)的大數(shù)據(jù)環(huán)境。賽博制造所利用的便是互聯(lián)的相似設(shè)備之間有條件的可比性,通過對等相較(peer comparison)來評估主件健康狀態(tài)、分析風(fēng)險(xiǎn),并據(jù)此來優(yōu)化生產(chǎn)任務(wù)的分配。對比傳統(tǒng)制造系統(tǒng)基于機(jī)器的、應(yīng)激式的、以控制為主導(dǎo)的自上而下生產(chǎn)管理模式,賽博制造是基于實(shí)證的、預(yù)防性的、以數(shù)據(jù)洞察為主導(dǎo)的自下而上生產(chǎn)管理模式,如圖 2所示[1][2]。

圖2. 基于“信息物理系統(tǒng)(CPS)”的賽博制造基本框架[2]

核心技術(shù)

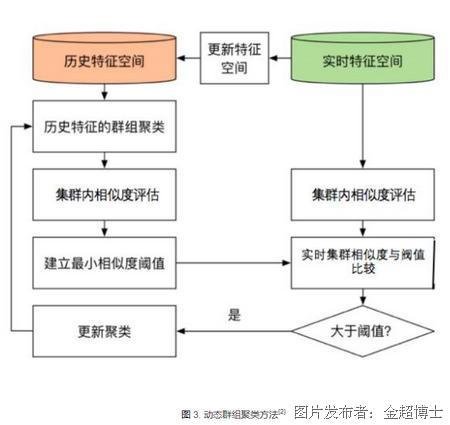

賽博制造的核心技術(shù)之一是基于群組(fleet)的預(yù)測性建模。所謂群組,即上文所提到的相似設(shè)備的集合。設(shè)備的相似性可以至少從四方面考慮:型號,功能,環(huán)境,與工況。在采集到這四類信息后,群組的劃分可以采用聚類(clustering)的方法,將相似性信息作為輸入,分群標(biāo)識作為輸出。由于設(shè)備的環(huán)境與工況可能會動(dòng)態(tài)改變,聚類過程需要具備動(dòng)態(tài)自調(diào)整的功能以適應(yīng)這種改變,如圖 3所示[2]。

圖3. 動(dòng)態(tài)群組聚類方法[2]

基于群組的預(yù)測模型相比單機(jī)的預(yù)診方法具有更合適、更全面的基線信息,故而預(yù)測的準(zhǔn)確率相較于單機(jī)模型而言更高。同時(shí),對等相較也能讓用戶發(fā)現(xiàn)單機(jī)預(yù)診無法發(fā)現(xiàn)的問題,為設(shè)備健康分析建模拓展了除時(shí)間之外的另一個(gè)維度[3]。

案例分享

基于群組的預(yù)測性建模技術(shù)在風(fēng)電[4]、工業(yè)機(jī)械手臂[5]等領(lǐng)域均有應(yīng)用,通用性強(qiáng)。

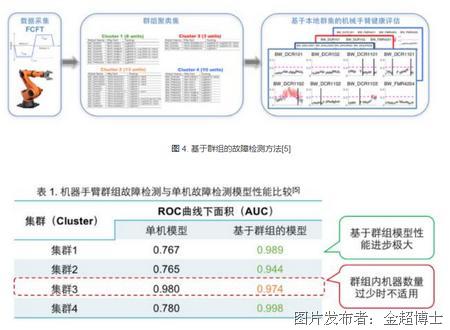

在IMS中心與一家知名汽車生產(chǎn)制造商合作的項(xiàng)目中,驗(yàn)證了基于群組的故障檢測模型的優(yōu)越性。像上文提到的,建立基于群組的模型的基本方法是,將與機(jī)器相似性相關(guān)的變量進(jìn)行聚類來重新組成多個(gè)本地集群。之后,以組內(nèi)數(shù)據(jù)為基線進(jìn)行故障檢測。具體如圖 4,對于機(jī)械手臂,聚類分析的輸入是機(jī)械手臂的參數(shù)設(shè)定、控制信號等數(shù)據(jù),聚類后對每組內(nèi)的機(jī)械手臂用所在本地集群的基線進(jìn)行建模。經(jīng)過與單機(jī)模型的比較發(fā)現(xiàn),本地集群模型的檢測準(zhǔn)確率均與單機(jī)模型的準(zhǔn)確率相當(dāng)或者更高,如表 1所示。結(jié)果同時(shí)也說明,在本地集群內(nèi)樣本數(shù)量足夠時(shí),基線對于單機(jī)模型才有優(yōu)勢。這確定了基于群組預(yù)診模型的應(yīng)用場景是樣本數(shù)量足夠的互聯(lián)群組預(yù)診。

圖4. 基于群組的故障檢測方法[5]

基于群組建模相對于單機(jī)模型優(yōu)勢除了在大規(guī)模應(yīng)用中的高準(zhǔn)確率之外,還包括其高度可規(guī)模性。傳統(tǒng)的單機(jī)模型在建模時(shí)需要累積大量的歷史數(shù)據(jù),而且即便建模之后,在規(guī)模化時(shí)不同個(gè)體間的差異性也很容易導(dǎo)致模型性能下降。而基于群組建模的方法以在大量機(jī)器中尋找差異最小個(gè)體,并將其分群的方式從根本上降低了差異性的影響,使得本地集群基線能夠更加準(zhǔn)確地反應(yīng)組內(nèi)個(gè)體的健康狀態(tài),極大增強(qiáng)了模型可規(guī)模性。這一特性也使得基于群組的預(yù)測性建模方法成為IMS中心“信息物理系統(tǒng)”(CPS)框架中網(wǎng)絡(luò)層(Cyber Level)的重要組成部分之一[6],為天澤智云實(shí)現(xiàn)即插即用的一站式預(yù)診解決方案(turn-key prognostics solution)奠定了理論基礎(chǔ)。

參考資料

[1]J.Lee, B. Bagheri, and C. Jin, “Introduction to cyber manufacturing,” Manuf.Lett., vol. 8, pp. 11–15, 2016.

[2]C.Jin, D. Djurdjanovic, H. D. Ardakani, K. Wang, M. Buzza, B. Begheri, P. Brown,and J. Lee, “A comprehensive framework of factory-to-factory dynamicfleet-level prognostics and operation management for geographically distributedassets,” in 2015 IEEE International Conference on Automation Science andEngineering (CASE), 2015, pp. 225–230.

[3]C.Jin, “Cyber Physical Systems-Enabled Prognostics for Fleet-based Systems,” in IMSCenter 29th Industry Advisory Board Meeting, 2015.

[4]E.R. Lapira, H. Al-Atat, and J. Lee, “Turbine-to-turbine prognostics techniquefor wind farms,” 12-Nov-2012.

[5]E.R. Lapira, “Fault detection in a network of similar machines using clusteringapproach,” University of Cincinnati, 2012.

[6]J.Lee, B. Bagheri, and H.-A. Kao, “A Cyber-Physical Systems architecture forIndustry 4.0-based manufacturing systems,” Manuf. Lett., vol. 3, pp. 18–23,2015.

提交

工業(yè)發(fā)展的痛點(diǎn)在哪?如何成就工業(yè)智能?

基于信息物理系統(tǒng)的預(yù)診斷與健康管理

投訴建議

投訴建議