2×50噸 4×80噸起重機變頻調速系統設計方案

一、項目概述:

本方案適用于MG(2×50T+4×80T)-36m/h:40m雙梁龍門起重機電氣控制系統。

采用西門子6ES7系列PLC作為全車邏輯控制系統,大車采用安川G7變頻器進行變頻控制,小車起升采用二級反接制動控制,小車運行采用凸輪控制器控制,固定起升機構采用頻敏變阻器控制。

1.供電系統:

起重機的電源采用三相四線制交流380V、50Hz供電。電源從地面引到機上的總電源入口——配電保護柜總斷路上。

配電系統由總斷路器、總電源接觸器、各機構自動開關組成,從而可以使發生故障的支路被隔離維修,而不影響其它支路的操作,把故障的影響壓縮到最小范圍。配電控制回路中,設有整機電源的起動、停止、緊急開關、電源指示、安全開關及限位開關等環節,設有短路、過流、過負荷及失壓保護。當供電電源中斷時自動斷開主回路。各機構設有零位保護,故障恢復后,如果主令手柄沒有復位,各機構不能自行起動。

起重機的動力、照明、控制、制動電源是通過低壓配電系統分別提供的。設有—臺單獨的照明變壓器(380V/220V/36V、4KVA),變壓器的原端和副端均設有斷路器保護,為照明、插座及輔助電路提供380V、220V電源及36V安全電源:設有一臺單獨的控制變壓器(380V/220V、1.5KVA),變壓器的原端和副端均設行斷路器保護,為控制電路提供220V控制電源。

具體如下:

供電電源: 三相AC 380V 50Hz

動力回路電源:三相AC 380V 50Hz

輔助回路電源:單相 AC 220V 50Hz

照明回路: 單相 AC 220V 50Hz

控制回路: 單相 AC 220V 50Hz

PLC回路: 單相 AC 220V 50Hz/DC 24V

電源插座: 單相 AC 220V/36V 50Hz

二、電氣控制系統

2.1大車采用CIMR-616G7A4055變頻調速系統

變頻調速裝置是控制變頻專用鼠籠轉子三相異步電動機的調速裝置。

變頻專用電動機通常為強迫風冷型。

變頻專用電動機由全數字式矢量變頻器驅動,變頻器輸出的頻率與電壓按照一定的規律變化,通過保持電動機磁通恒定,實現同步轉速以下的恒轉矩調速。

交流變頻調速裝置為全數字式變頻器,參數設置方式為數字式,可以通過操作面板上的按鍵對變頻器的各項參數進行設置、修改和調閱。變頻器具有電機參數自適應功能,在投入正式運行之前通過空載電動機的試運行、變頻器自動測試并讀取電動機的電磁參數并進行優化處理,保證電動機工作在最佳狀態

采用制動單元和制動電阻可以保證機構產生電制動力矩。電制動時,電動機處于發電狀態,發電能量進入變頻器直流母線回路,當反饋電壓使直流母線上的電壓超出允許值時,制動單元和制動電阻投入工作,使反饋能量通過制動電阻泄放,維持直流母線電壓在允許值內。

該變頻調速裝置具有電機自適應功能。調速范圍為l:10,有級給定。上升下降各四擋,各擋速度可分別設定,通常設定為10%、30%、50%、100%。

系統設有以下保護:限位保護、預限位保護、零位保護、電源電壓的斷相保護、失壓保護、裝置過熱保護、過流保護、接地故障保護等。當上述故障出現時,變頻器將停止工作,并以代碼形式在屏幕上顯示。

2.2 小車起升機構

2.2.1主要參數

額定起重量:2×50t

起升速度:5.8m/min

2.2.2 驅動部分

(1)采用2臺電動機分別驅動。

單臺電動機型號YZR280M-8,功率55kW S3 40%。

(2)主令控制器采用4檔速度有級給定系統。

2.2.3制動器

電動機軸上裝備工作制動器。當速度給定信號有效時,工作制動器打開。

2.2.4停車方式

(1)正常停車

機構正常停車時,待操作手柄回零時,工作制動器開始閉合。

(2)故障停車

調速裝置動力電源被切斷,工作制動器立即閉合。

3.2.5機械式保護開關

(1)設置重錘式限位開關(僅針對上升有效):重錘限位信號動作時,機構按照停車方式2停車。

(2)設置旋轉限位開關,具有上、下終點限位和預限信號。

A.終點限位動作時,機構按照停車方式1停車。

B.預限位動作時,機構運行速度被限制到最低檔位速度,此時機構仍可反向全速運行。

(3)電動機軸端分別有超速開關,提供超速保護。超速開關動作時,機構按照停車方式2停車。

(4)設置超載限制器,當起升重物超過額定起重量的110%時,機構按照停車方式2停車,此時機構可向下降方向運行,將重物放回地面。

2.3小車運行機構

2.3.1主要參數

運行速度:6.3m/min

2.3.2驅動部分

(1)采用2臺電動機分別驅動。

單臺電動機型號YZR160L-8 功率7.5kW S3 40%

(2)主令控制器采用4檔速度有級給定系統。

2.3.3制動器

電動機軸上裝備液壓推桿式工作制動器。當速度給定信號有效時,工作制動器打開。

2.3.4停車方式

(1)正常停車

機構正常停車時,待操作手柄回零時,工作制動器開始閉合。

(2)故障停車

控制電源被切斷,工作制動器立即閉合。

2.3.5機械式保護開關

設置正、反向限位開關,具有終點限位和預限位信號。

A.終點限位動作時,機構按照停車方式1停車。

B.預限位動作時機構運行速度被限制到最低檔位速度,此時機構仍可反向全速運行。

2.4大車運行機構

2.4.1主要參數

運行速度:32.7~3.27m/min

最小加速時間:5sec

最小減速時間:5sec

2.4.2驅動部分

(1)采用2套變頻器各控制4臺電動機驅動。

電動機型號YZPB160L-6 功率11Kw 8臺

(2)主令控制器采用4檔速度行級給定系統。

2.4.3制動器

電動機軸上裝備液壓推桿式工作制動器。當速度給定信號有效時,工作制動器打開。

2.4.4停車方式

(1)正常停車

機構正常停車時,待運行速度降至設定的零速時,工作制動器閉合。

(2)故障停車

變頻器控制電源被切斷,工作制動器立即閉合。

2.4.5機械式保護開關

設置正、反向限位開關,具有終點限位和預限位信號。

A.終點限位動作時,機構按照停車方式1停車。

B.預限位動作時機構運行速度被限制到最低檔位速度,此時機構仍可反向全速運行。

2.5 固定起升機構

2.5.1主要參數

額定起重量:4×80t

起升速度:0.75m/min

2.5.2 驅動部分

(1)采用4臺電動機分別驅動。

單臺電動機型號YZR200L-6,功率22kW S3 40%。

(2)主令控制器采用1檔速度有級給定系統。

2.5.3制動器

電動機軸上裝備工作制動器。當速度給定信號有效時,工作制動器打開。

2.5.4停車方式

(1)正常停車

機構正常停車時,待操作手柄回零時,工作制動器開始閉合。

(2)故障停車

調速裝置動力電源被切斷,工作制動器立即閉合。

2.5.5機械式保護開關

(1)設置重錘式限位開關(僅針對上升有效):重錘限位信號動作時,機構按照停車方式2停車。

(2)設置旋轉限位開關,具有上、下終點限位和預限信號。

A.終點限位動作時,機構按照停車方式1停車。

B.預限位動作時,機構運行速度被限制到最低檔位速度,此時機構仍可反向全速運行。

(3)電動機軸端分別有超速開關,提供超速保護。超速開關動作時,機構按照停車方式2停車。

(4)設置超載限制器,當起升重物超過額定起重量的110%時,機構按照停車方式2停車,此時機構可向下降方向運行,將重物放回地面。

2.6大車糾偏系統裝置的描述說明如下:

2.6.1、大車行走設計有下糾偏系統:

2.6.1.1在大車剛性腿和柔性腿兩邊的非驅動輪(或者各裝一直徑相等的跟隨輪。在兩跟隨輪上)各裝一只絕對值編碼器,根據大車行走軌道的全長和跟隨輪直徑選擇絕對值編碼器的圈數,根據自動糾偏的精度和跟隨輪直徑選擇絕對值編碼器的每圈的位置數。

2.6.1.2車剛性腿和柔性腿驅動各用一臺變頻器,以便大車運行產生相對偏差后,能夠用不同的速度運行。

2.6.1.3大車剛性腿運行位置為依據,大車柔性腿運行位置以大車剛性腿位置為基準,通過PLC實時監控大車剛性腿和柔性腿兩邊的絕對值編碼器,大車柔性腿相對于大車剛性腿的跟隨輪與軌道的線接觸線,偏差如下圖所示。(圖中的S3L、S2L、S1L、S1R、S2R、S3R是根據技術規格書確定)。

2.6.1.4系統控制描述具體說明如下:

a.不糾偏控制情況:(見圖1)

為了避免大車在自動糾偏時產生振蕩,大車柔性腿相對于大車剛性腿的運行偏差在技術規格書要求的范圍內(即向左偏距離為S1L或向右偏距離為S1R),不糾偏。即大車柔性腿與剛性腿在相同的檔位的運行速度相同。

b. 自動糾偏控制情況:(見圖1)

假若大車柔性腿相對與大車剛性腿向左偏超過S1L距離,而又小于S2L+S1L距離時,大車向左行走,降低大車柔性腿的運行頻率;大車向右行走,增加大車柔性腿的運行頻率。大車柔性腿降低或增加的頻率可取大車剛性腿運行頻率的1/10,而且要表現在每個檔位上,假若大車柔性腿相對大車剛性腿向右超過S1R距離,而又小于S1R+S2R距離時,大車向左行走時,則增加大車柔性腿的運行頻率。大車向左行走時,降低柔性腿的運行頻率,頻率變化量與上述相同,以上為自動糾偏過程。

c.手動糾偏控制情況:(見圖1)

假若大車柔性腿相對于大車剛性腿向左的偏差大于S2L+S1L且小于S3L+S2L+S1L, 或向右的偏差大于S1R+S2R,或小于S1R+S2R+S3R,則大車不能正常運行,必須手動糾偏。此時,觸摸屏告訴司機大車柔性腿的偏向和偏移距離。司機需按下一個按鈕不放,再操縱大車運行手柄,此時大車的剛性腿驅動的變頻器不工作,大車柔性腿以額定速度的1/10的速度運行,而且運行速度無檔位變化,直至調整大車柔性腿到不糾偏區。

d.偏差太大情況處理方法描述:

如果大車柔性腿相對于剛性腿向左偏S3L+S2L+S1L或向右偏S1R+S2R+S3R,則表示偏差太大,必須以報警顯示,提示司機,司機按手動糾偏方式恢復到不糾偏區,如果大車制動器調整合適,不會出現此種情況。

2.6.1.5上糾偏系統裝置描述如下:

大車柔性腿與主梁相連的地方,還有絕對值編碼器檢測兩者之間的轉角信號,偏差過大時大車停止運行,以防大車糾偏編碼器損壞時也能保證大車運行安全。其原理是大車柔性腿相對于大車剛性腿偏左或偏右不大時(機械方給出偏轉報警角度),報警信號不輸出。如果偏左或偏右較大時,報警器工作,提醒司機注意。如果向左或向右偏很大時,大車運行立即停止,需司機手動糾偏方法恢復到正常區。

綜述:

本起重機采用二套糾偏檢測裝置(即雙重糾偏保護),一套安裝柔性支腿的頂部,即上糾偏裝置,另一套安裝在行走臺車上,即下糾偏裝置。一套安裝柔性支腿的頂部,即上糾偏裝置,另一套安裝在行走臺車上,即下糾偏裝置。

在上糾偏裝置中有一個旋轉編碼器和一套可將主梁相對于柔性鉸垂直中心線轉動角度放大的放大裝置,當起重機行駛時,上糾偏裝置將放大的轉角信號借助PLC控制來達到自動糾偏的目的。

在剛性支腿和柔性支腿下的行走機構分別各安裝一套下糾偏裝置。

在下糾偏裝置中,一個旋轉編碼器的轉動軸直接與一個走輪的旋轉圈數,在同一段時間內,二支腿下的編碼器直接反映了走輪的轉動圈數,在同一段時間內,二支腿下的編碼器的轉動圈數,也就是走輪的轉動圈數的差值超過允許值時,借助PLC進行自動糾偏。

2.7 PLC控制系統

全車采用西門子6ES7系列PLC作為邏輯控制系統,包括CPU模塊、數字量輸入/輸出模塊、模擬量輸出模塊等。

三、操作系統

電源的啟動、停止、急停和所有機構均通過移動司機室內的聯動控制臺集中操作。主令控制器、凸輪控制器及按鈕開關的信號全部接入PLC的數字量輸入模塊。由主令控制器控制兩小車起升、大車、固定起升等機構的運行,由凸輪控制器控制兩小車運行,其中左手控制兩小車起升機構、兩小車運行機構,右手控制四固定起升機構行、大車機構運行,各機構的分動和聯動均由轉換開關進行選擇,分動和聯動具體如下:

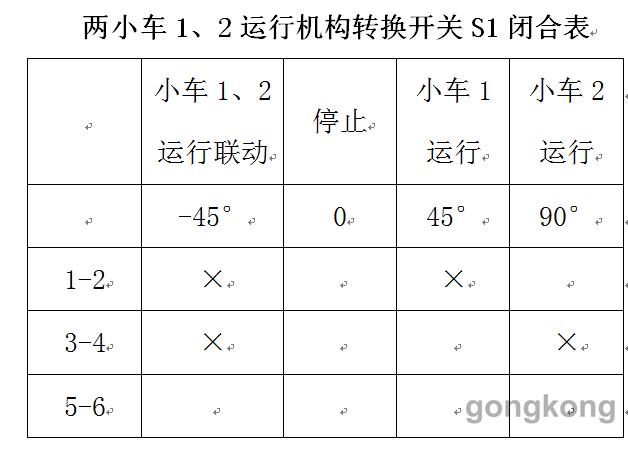

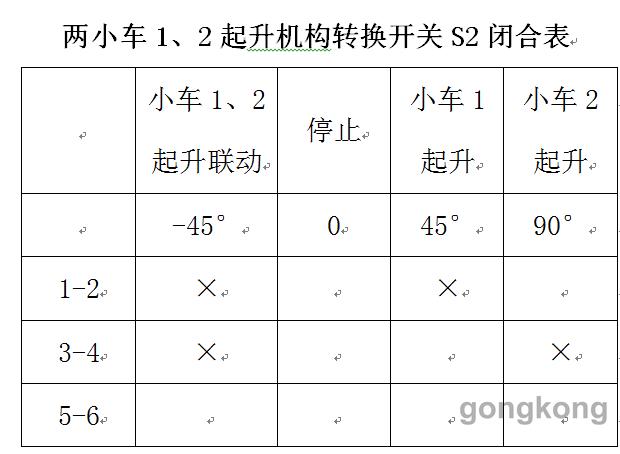

A、兩小車1、2運行機構分動和聯動,由轉換開關S1選擇。同時兩小車1、2起升機構對應一致,由選擇開關S2選擇。

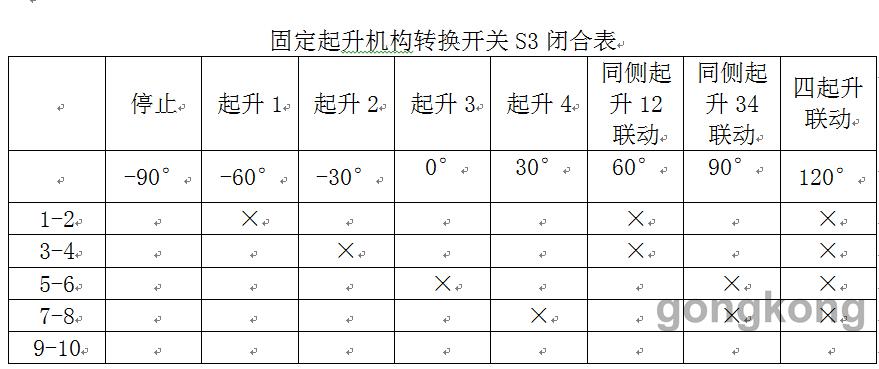

B、四固定起升機構1、2、3、4分動,由轉換開關S3選擇。

C、固定起升機構1、2為大車同側,固定起升機構3、4為大車同側,由轉換開關S3選擇大車兩側聯動。

D、四固定起升機構1、2、3、4同時聯動動作,也由轉換開關S3選擇。

轉換開關選用上海二工LW39A轉換開關。

所有轉換開關信號給定均由PLC輸出。

四、輔助系統

4.1照明系統(AC220V)

A.主梁下照明—500W防震、防塵燈4盞

B.司機室照明-30W日光燈1盞

C.手提燈1套

4.2檢修插座

在主梁設置380V、220V、36V插座1套,司機室設置220V、36V插座1套。

五、電氣設備的安裝

5.1控制柜全部為室內防護式結構,接觸器、繼電器、開關選用施耐德電氣公司產品。

六、標準

本起重機電控系統的設計,電氣設備的制造、安裝及調試等主要依據下列標準:

GB3811-83 起重機設計規范

GB6067-85 起重機械安全規程

GB5905—86 起重機試驗規范和程序

GBl497-85 低壓電器基本標準

GBJ232-82 I 電氣裝置安裝工程施工及驗收規范

JB4315-86 起重機電控設備

JB/DQ6146-86 起重機控制臺

JB/ZQ2007-90 起重機電氣制圖

Q/DQ109-92 起重機電氣設備技術條件

提交

超越傳統直覺,MATLAB/Simulink助力重型機械的智能化轉型

新大陸自動識別精彩亮相2024華南國際工業博覽會

派拓網絡被Forrester評為XDR領域領導者

智能工控,存儲強基 | 海康威視帶來精彩主題演講

展會|Lubeworks路博流體供料系統精彩亮相AMTS展會

投訴建議

投訴建議