GSEE-TECH數顯型壓力傳感器在氧化鋁行業的應用

一、行業背景

(圖片來自網絡) 目前在氧化鋁生產過程中,以DCS為代表的工業控制計算機的應用基本上集中在拜爾法生產部分的高壓溶出、蒸發、分解和氫氧化鋁焙燒等工序,實現了車間/工序級的自動控制。 與之相比,國外氧化鋁生產過程自動化一般都起點高、投入大,加上工藝流程相對簡單,工藝裝備與自動化水平較高,生產各個環節、各道工序基本上都實現了自動控制。 近年來,隨著計算機網絡技術的迅猛發展,國內部分氧化鋁廠也加快了全廠網絡設施的建設步伐,引進了國外的先進技術,適當引入PID控制,提高了生產過程的自動化水平和管理效率,取得了較好的經濟效益。

(圖片來自網絡) 目前在氧化鋁生產過程中,以DCS為代表的工業控制計算機的應用基本上集中在拜爾法生產部分的高壓溶出、蒸發、分解和氫氧化鋁焙燒等工序,實現了車間/工序級的自動控制。 與之相比,國外氧化鋁生產過程自動化一般都起點高、投入大,加上工藝流程相對簡單,工藝裝備與自動化水平較高,生產各個環節、各道工序基本上都實現了自動控制。 近年來,隨著計算機網絡技術的迅猛發展,國內部分氧化鋁廠也加快了全廠網絡設施的建設步伐,引進了國外的先進技術,適當引入PID控制,提高了生產過程的自動化水平和管理效率,取得了較好的經濟效益。

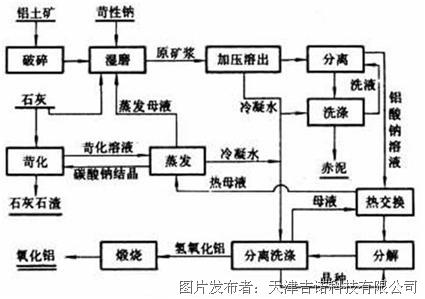

目前,世界上氧化鋁的生產主要是堿法,包括三種不同方法,即拜耳法、燒結法和聯合法,工藝技術方法應用主要依據鋁礦石的質量。我國主要使用的生產方法就是拜耳法(見右圖氧化鋁生產工藝流程)。 目前,全世界生產的氧化鋁和氫氧化鋁,有90%以上均是采用拜耳法生產。因其具有其他方法所無可比擬的優點:

目前,世界上氧化鋁的生產主要是堿法,包括三種不同方法,即拜耳法、燒結法和聯合法,工藝技術方法應用主要依據鋁礦石的質量。我國主要使用的生產方法就是拜耳法(見右圖氧化鋁生產工藝流程)。 目前,全世界生產的氧化鋁和氫氧化鋁,有90%以上均是采用拜耳法生產。因其具有其他方法所無可比擬的優點:

適合高A/S礦石,A/S>9;流程簡單,能耗低,成本低;產品質量好,純度高。同時,我國周邊國家的鋁土礦資源十分豐富。利用其優質的鋁土礦資源,采用拜耳法生產工藝技術,低成本、低污染生產氧化鋁的優勢十分明顯。因此,國內氧化鋁行業的未來還有極大地發展空間。

二、客戶需求 溶出過程是拜耳法的兩大生產過程之一,其基本過程是:析出大部分氫氧化鋁后的溶液,即分解母液,在加熱時,又可以溶出鋁土礦中的氧化鋁水合物,這就是利用分解母液溶出鋁土礦的過程。

(圖片來自網絡) 由此可見,鋁土礦溶出是氧化鋁生產的關鍵環節和核心工序,目的是使鋁土礦中的氧化鋁充分溶解進入鋁酸鈉溶液。所以,鋁土礦的溶出過程是提高氧化鋁回收率、降低生產成本的關健。 從而,溶出車間即是氧化鋁的主體生產車間,重中之重。其生產任務是:將合格的與原礦漿進行預脫硅;經預脫硅后的原礦漿經隔膜泵送出溶出;溶出漿液送到分離沉降工序。因此,保證溶出車間生產任務的順利進行是整個氧化鋁生產過程中的首要任務。 而我國目前采用的高壓溶出主要技術之一便是管道預熱、壓煮器間接加熱溶出技術。該技術提高了各類礦石的溶出溫度,與過去的直接加熱壓煮溶出相比,可大幅度減少蒸發水量,降低能耗,對于改善溶出工藝的技術經濟指標有明顯的效果。基本生產過程如下:

(圖片來自網絡) 由此可見,鋁土礦溶出是氧化鋁生產的關鍵環節和核心工序,目的是使鋁土礦中的氧化鋁充分溶解進入鋁酸鈉溶液。所以,鋁土礦的溶出過程是提高氧化鋁回收率、降低生產成本的關健。 從而,溶出車間即是氧化鋁的主體生產車間,重中之重。其生產任務是:將合格的與原礦漿進行預脫硅;經預脫硅后的原礦漿經隔膜泵送出溶出;溶出漿液送到分離沉降工序。因此,保證溶出車間生產任務的順利進行是整個氧化鋁生產過程中的首要任務。 而我國目前采用的高壓溶出主要技術之一便是管道預熱、壓煮器間接加熱溶出技術。該技術提高了各類礦石的溶出溫度,與過去的直接加熱壓煮溶出相比,可大幅度減少蒸發水量,降低能耗,對于改善溶出工藝的技術經濟指標有明顯的效果。基本生產過程如下:

(圖片來自網絡) 原礦漿由高壓隔膜泵注入溶出機組,礦漿首先經過單管預熱器和帶機械攪拌的間接加熱預熱壓煮器,然后進人帶機械攪拌間接加熱的反應壓煮器,用來自鍋爐房的新蒸汽加熱到溶出溫度,最后在壓煮器保溫停留達到溶出時間,溶出后料漿經過相應級別閃蒸槽降壓降溫,料漿進入稀釋槽。根據料漿的濃度,向稀釋槽內加入一次洗液,合格的稀釋漿液送往溶出后槽停留,再送往沉降作業區。 因此,保證預熱壓煮器和反應壓煮器的正常工作壓力是確保整個溶出車間正常生產所不可或缺的首要前提。但是這其中涉及到對于不同溫度下液壓油壓力的準確檢測,溫度改變則介質性質、流動性均不同,一般標準的壓力傳感器很難做到完全適用。

(圖片來自網絡) 原礦漿由高壓隔膜泵注入溶出機組,礦漿首先經過單管預熱器和帶機械攪拌的間接加熱預熱壓煮器,然后進人帶機械攪拌間接加熱的反應壓煮器,用來自鍋爐房的新蒸汽加熱到溶出溫度,最后在壓煮器保溫停留達到溶出時間,溶出后料漿經過相應級別閃蒸槽降壓降溫,料漿進入稀釋槽。根據料漿的濃度,向稀釋槽內加入一次洗液,合格的稀釋漿液送往溶出后槽停留,再送往沉降作業區。 因此,保證預熱壓煮器和反應壓煮器的正常工作壓力是確保整個溶出車間正常生產所不可或缺的首要前提。但是這其中涉及到對于不同溫度下液壓油壓力的準確檢測,溫度改變則介質性質、流動性均不同,一般標準的壓力傳感器很難做到完全適用。

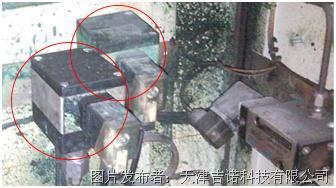

客戶之前采用的老式壓力開關(如上圖紅圈所示)和電接點壓力表配合使用監控預熱壓煮器和反應壓煮器中液壓油的壓力變化。但是由于兩種壓煮器中液壓油的溫度有明顯差別,所以一旦溫度變化,液壓油的性狀就會發生改變,這對于靠機械簧片觸發動作的老式開關來說,增加了其測量難度;同時,其精度低,壓力顯示不易讀數,開關點設置較麻煩,體積大,在空間有限的情況下無法滿足安裝要求等缺點;同時,現場使用環境惡劣,經常會有溶出漿料和液壓油噴濺出來,使得老式壓力控制器的防護等級遠遠不能滿足要求,經常出現故障,且不易維護。 因此,客戶希望能夠找到方便現場設定,工作性能穩定可靠,可連續測量并長期使用的壓力傳感器產品進行替代。 三、解決方案 針對以上要求和工況,在與客戶進行深入探討和交流后,確定為客戶推薦使用GSEE的GPD-50…/58…系列數顯式智能壓力傳感器。該產品具備不銹鋼膜片,IP67的防護等級,配合GSEE-TECH防油型接插件線纜,能夠長期可靠的工作在現場的惡劣環境中,并且測量精度高,按鍵設定,使用便捷。 ● 整體符合人體工程學設計,保證了優秀的抗過壓能力 ● 可選陶瓷或厚膜不銹鋼壓力測量元件,滿足不同的應用需求 ● 4位7段高亮LED顯示,狀態讀數更清晰 ● 雙按鍵設定,更易于操作 ● 雙路開關量加單路模擬量輸出,同時滿足開關與變送需要 ● 應用范圍廣泛,可適用于大部分工業應用 ● 專利的測量膜片結構設計,保證不同性狀介質的可靠測量 客戶在使用了GSEE-TECH的GPD-50…/58…系列數顯式智能壓力傳感器后,有效減少了整個溶出車間各類壓煮器液壓系統的維護時間,提高了生產效能,免除了后顧之憂。配套項目使用數量:60只。 四、應用小結 GSEE-TECH數顯式壓力傳感器為氧化鋁行業客戶提供了溶出車間順利運行的保障

客戶之前采用的老式壓力開關(如上圖紅圈所示)和電接點壓力表配合使用監控預熱壓煮器和反應壓煮器中液壓油的壓力變化。但是由于兩種壓煮器中液壓油的溫度有明顯差別,所以一旦溫度變化,液壓油的性狀就會發生改變,這對于靠機械簧片觸發動作的老式開關來說,增加了其測量難度;同時,其精度低,壓力顯示不易讀數,開關點設置較麻煩,體積大,在空間有限的情況下無法滿足安裝要求等缺點;同時,現場使用環境惡劣,經常會有溶出漿料和液壓油噴濺出來,使得老式壓力控制器的防護等級遠遠不能滿足要求,經常出現故障,且不易維護。 因此,客戶希望能夠找到方便現場設定,工作性能穩定可靠,可連續測量并長期使用的壓力傳感器產品進行替代。 三、解決方案 針對以上要求和工況,在與客戶進行深入探討和交流后,確定為客戶推薦使用GSEE的GPD-50…/58…系列數顯式智能壓力傳感器。該產品具備不銹鋼膜片,IP67的防護等級,配合GSEE-TECH防油型接插件線纜,能夠長期可靠的工作在現場的惡劣環境中,并且測量精度高,按鍵設定,使用便捷。 ● 整體符合人體工程學設計,保證了優秀的抗過壓能力 ● 可選陶瓷或厚膜不銹鋼壓力測量元件,滿足不同的應用需求 ● 4位7段高亮LED顯示,狀態讀數更清晰 ● 雙按鍵設定,更易于操作 ● 雙路開關量加單路模擬量輸出,同時滿足開關與變送需要 ● 應用范圍廣泛,可適用于大部分工業應用 ● 專利的測量膜片結構設計,保證不同性狀介質的可靠測量 客戶在使用了GSEE-TECH的GPD-50…/58…系列數顯式智能壓力傳感器后,有效減少了整個溶出車間各類壓煮器液壓系統的維護時間,提高了生產效能,免除了后顧之憂。配套項目使用數量:60只。 四、應用小結 GSEE-TECH數顯式壓力傳感器為氧化鋁行業客戶提供了溶出車間順利運行的保障

第一,老式壓力控制器設定開關極其麻煩需要拆下前表盤蓋子,然后用螺絲刀去調整,而我們的產品只需按下本體上的兩按鍵即可完成設定并保存,這種設定方式極大地節省了現場操作人員的維護時間。 第二,在每個壓煮器液壓回路上要檢測多個壓力點,對每個壓力點就需配備一個老式壓力控制器,而每個GPD系列數顯式智能壓力傳感器壓力就可設置兩對開關點和一個模擬量連續點,即對應三個輸出,可有效監測到液壓管路內的壓力變化;而且輸出方式非常靈活,這也就意味著極大地節省了配備大量過程檢測儀表的成本。 第三,GPD系列數顯式智能壓力傳感器可實現一定的控制要求,即可選擇磁滯和窗口模式,對于不具備此功能的壓力傳感器來說,這種控制功能只能通過PLC來實現了,這種產品性能給用戶提供了極大的便利。 預熱壓煮器和反應壓煮器在整個溶出車間的生產過程中,尤其是高壓溶出漿料的壓力控制過程中占有至關重要的地位,一旦該設備發生故障,運行不暢,會影響整個工序的運轉,造成溶漿品質不達標,損失巨大。GSEE-TECH數顯式壓力傳感器具備的各項優秀性能,能夠為氧化鋁行業溶出車間的順利生產提供極佳助力!

第一,老式壓力控制器設定開關極其麻煩需要拆下前表盤蓋子,然后用螺絲刀去調整,而我們的產品只需按下本體上的兩按鍵即可完成設定并保存,這種設定方式極大地節省了現場操作人員的維護時間。 第二,在每個壓煮器液壓回路上要檢測多個壓力點,對每個壓力點就需配備一個老式壓力控制器,而每個GPD系列數顯式智能壓力傳感器壓力就可設置兩對開關點和一個模擬量連續點,即對應三個輸出,可有效監測到液壓管路內的壓力變化;而且輸出方式非常靈活,這也就意味著極大地節省了配備大量過程檢測儀表的成本。 第三,GPD系列數顯式智能壓力傳感器可實現一定的控制要求,即可選擇磁滯和窗口模式,對于不具備此功能的壓力傳感器來說,這種控制功能只能通過PLC來實現了,這種產品性能給用戶提供了極大的便利。 預熱壓煮器和反應壓煮器在整個溶出車間的生產過程中,尤其是高壓溶出漿料的壓力控制過程中占有至關重要的地位,一旦該設備發生故障,運行不暢,會影響整個工序的運轉,造成溶漿品質不達標,損失巨大。GSEE-TECH數顯式壓力傳感器具備的各項優秀性能,能夠為氧化鋁行業溶出車間的順利生產提供極佳助力!

提交

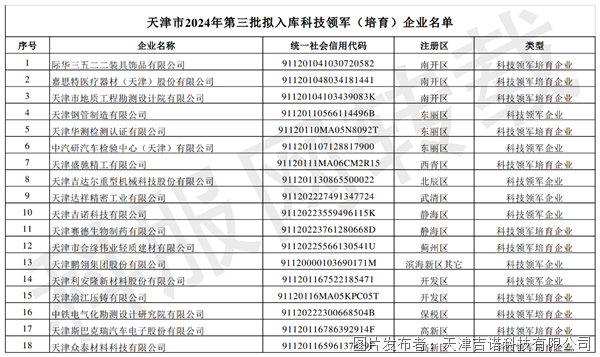

喜訊丨吉諾科技榮登科技領軍企業榜單,共筑未來科技新篇章!

喜訊丨吉諾科技智能自動化倉儲中心正式啟用,專業實力再升級!

新品推薦丨極端溫度?沒問題!吉諾寬溫型電感式接近開關值得信賴!

新品推薦丨小身軀、大能力,讓連接變簡單!

新品推薦 | 掌中有乾坤,環境無可懼!

投訴建議

投訴建議